Hallo Schienendampfer,

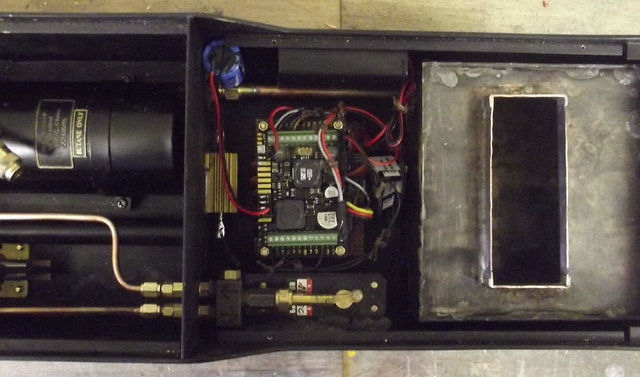

um auch vor der Fertigstellung einer Dampfspeisepumpe während der Fahrt Nachspeisen zu können, habe ich mir mit dem Bausatz der 99 222 auch eine Servospeisepumpe mitbestellt.

Leider hatte ich immer wieder an dieser Pumpe zu basteln.

Los ging es damit, dass sie relativ viel Wasser über die Stopfbuchse verlor.

Das konnte mit Nachziehen derselbigen nicht wirklich gelöst werden.

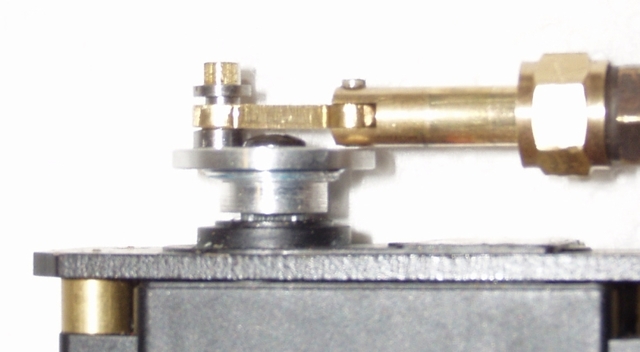

Also habe als erstes eine Teflonhülse gedreht, die die Führung des Pumpenkolbens zusätzlich verbesserte.

Nun war die Pumpe so leidlich dicht, doch nach fast jedem Betrieb, wollte sie nicht mehr pumpen.

Nach dem zerlegen der Reihenrückschlagventile ging sie wieder, bis zur nächsten Fahrpause.

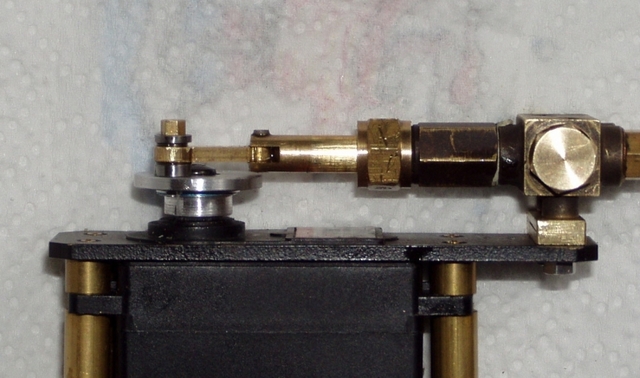

Nachdem Wolfgang seine elektrische Pumpe vorgestellt hat und wir in St. Pölten lange über seine Ventilkonstruktion gesprochen haben, habe ich einen neuen Ventilblock für die Pumpe gebaut.

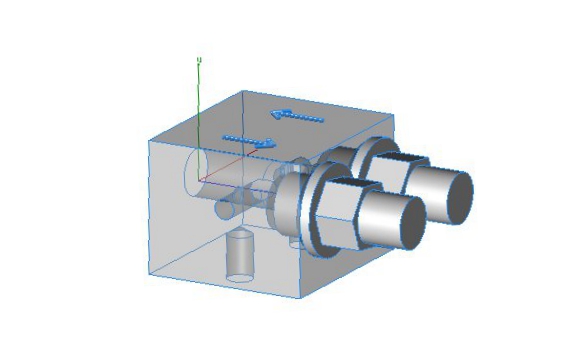

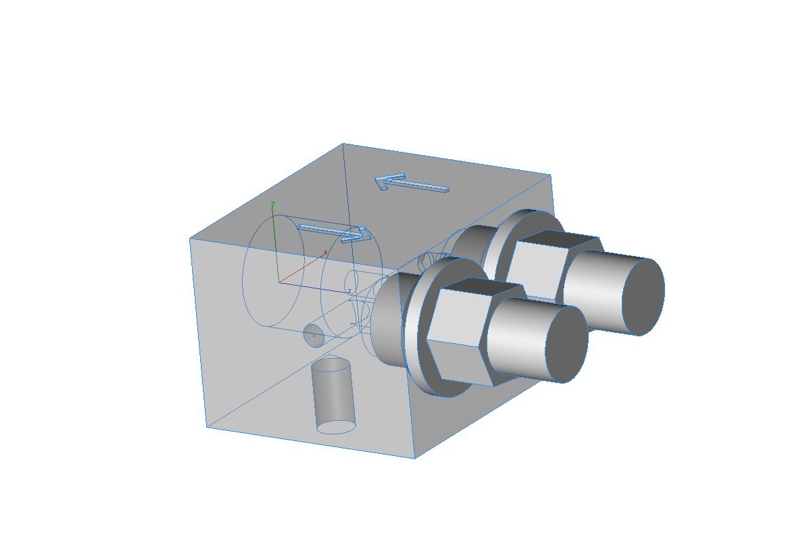

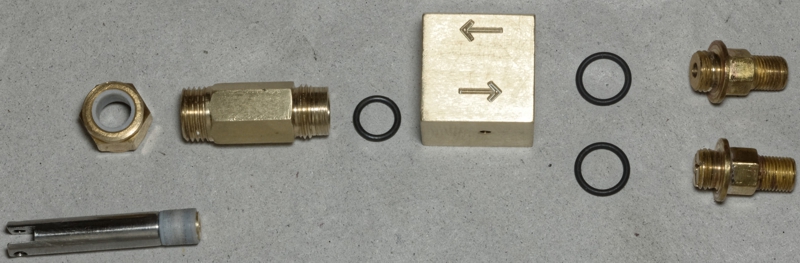

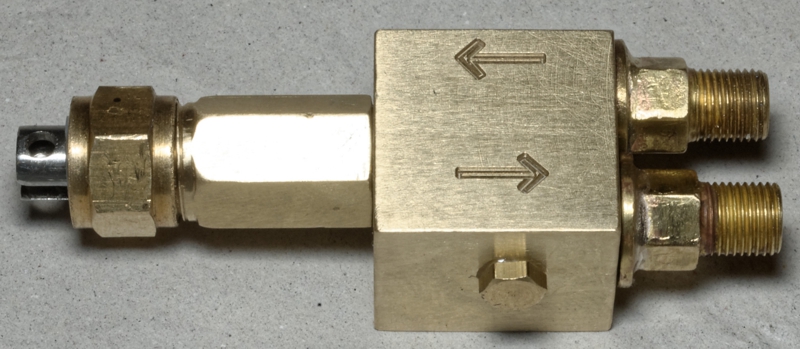

Der Ventilblock besteht aus einem Messingquader von 18x16x13 mm³ und kann den Regnerischen Ventilblock von den Abmessungen ersetzen, da ich zunächst den Zylinder und Kolben weiterverwenden wollte.

Wasserzulaufanschluss und die Pumpendruckseite sind als Einschrauber M6 x 0,75 mm realisiert und mit jeweils einem O-Ring 6 x 1 mm gedichtet, der in einer 0,6 mm Vertiefung im Ventilblock liegt und vom 9 mm durchmessenden Einschrauber überdeckt wird. Auf der Anschlussseite kann man dann jeden beliebigen Anschluss einlöten (z.B. M5 x 0,5 mm mit Konusdichtung oder M4 x 0,35 mm mit O-Ring Dichtung).

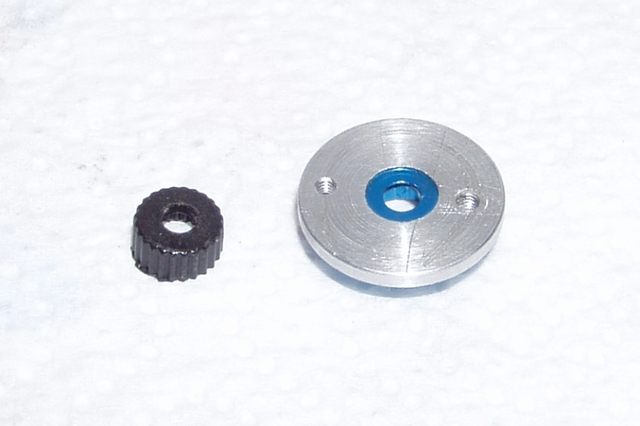

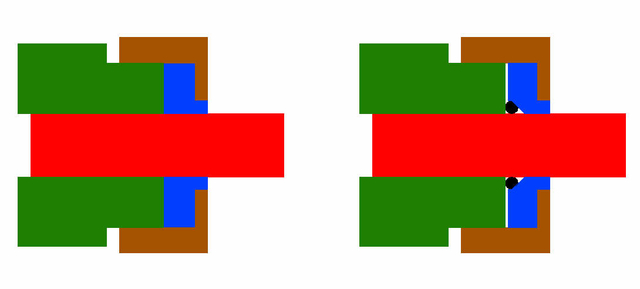

Unter diesen Einschraubern liegen die Ventilplättchen, wie sie Wolfgang schon bei seiner Pumpenkonstruktion vorgestellt hat. Wichtig für eine gute Funktion ist die genaue Höhe des Raums, in dem die Plättchen liegen. Bei mir ist es 1/10 mm mehr als die Plättchen dick sind.

Der Zylinder wird mit seinem M5 x 0,5 mm Gewinde eingeschraubt und mit einer Teflonscheibe gegen den Ventilblock gedichtet.

Als Pumpenprüfstand dient mir ein 250 ml Probenglas, dass über Druckluft-, Manometer-, Pumpen- und einen Ablassanschluss verfügt und mit einer ml Skala beklebt ist.

Bei einigen Testreihen mit 2, 3 und 4 bar gegendruck stellte sich heraus, dass die Kolben-Zylinderabdichtung immer wieder undicht wird und zwischen 1 % und 10 % Leckagewasser anfällt.

Dabei war es auch unerheblich ob ich meinen schon einige Betriebsstunden betriebenen Zylinder oder einen neuen verwendet habe.

Genauere Untersuchungen ergaben, dass die Zylinder nicht wirklich zylindrisch sind, d.h. die Bohrung ist zum Einschraubgewinde (M5 x 0,5 mm) hin größer als zur Stopfbuchse.

Das Anziehen der Stopfbuchse führt zu erheblichen Verlangsamung des Antriebmotors (Umgebauter HS325HB Servo).

Versuche mit einem Kolben mit O-Ring Dichtung oder O-Ring unterstütztem Teflonhütchen brachten auch keine verbesserung im Hinblick auf die Leckage.

Ein selbst hergestellter Zylinder, dessen Bohrung unter erheblichen Kühlmitteleinsatz gebohrt wurde ist nun zylindrisch, mit dem O-Ring unterstützen Teflonhütchen dicht und die Pumpe dreht bei 4,8 - 5 V mit ca. 40 Umdrehungen pro Minute. Die Leerlaufdrehzahl des Servoantriebs liegt bei 50 Umdrehungen pro Minute.

Theoretisch ergibt sich für den 5 mm durchmessenden Kolben bei 10 mm Hub und bei 40 Hüben pro Minute 7,8 ml/min.

Wiederholbar gemessen habe ich bei 4 bar gegendruck 7 bis 7,5 ml/min.

Wichtig ist auch dass die Pumpe auch bei heißen Speisewasser ohne erhöhte Reibung funktioniert, da bei Wassertanks längs des Kessels, die Speisewassertemperatur recht schnell 60 bis 70 °C erreicht und die Pumpe selbst ja meist auch unmittelbar am Kessel eingebaut ist.

Da nun auch der Zylinder neu gebaut wurde werde ich bei der nächsten Pumpe den Zylinder mit einem M8 x 0,75 mm Außengewinde in den geänderten Ventilblock einschrauben. So kann die Zylinderbohrung als Durchgangsloch ausführt werden und ist westlich einfacher aufzureiben und zu polieren.

Habe ich doch glatt die Ventilplättchen vergessen.

Weiterentwickeln möchte ich diese Pumpen zu einer Achsspeisepumpe mit zwei Zylindern und halben Hub, um bei 180° versetzten Exzenter einen besseren Gleichlauf zu erreichen.

Das Beipassventil sollte nach Möglichkeit in den Ventilblock integriert werden.

Bei nicht abblasendem Überdruckventil sollte die Fördermenge von 420 ml/h bei maximal 4 bar Kesseldruck genügen.

Jedenfalls verbraucht meine 99 222 nie mehr als 300 ml/h im Schnitt.

Grüße,

Georg