Hallo Rainer!

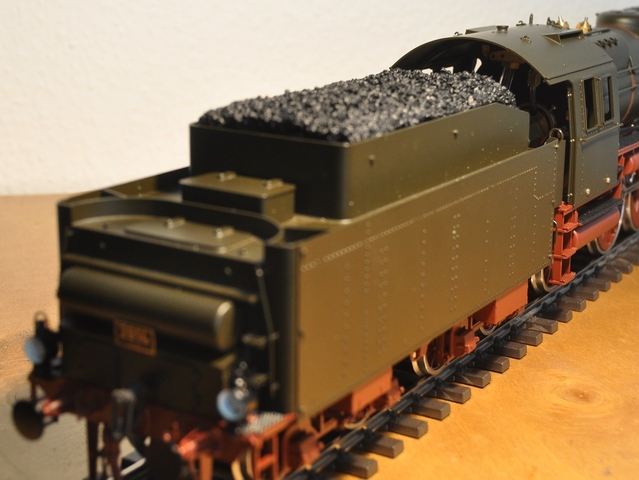

Vor einigen Jahren fragte ich einmal bei einem Echtdampftreffen Herrn Wyrwich, ob er bei seinen Schürzenwagen die Radschleifer für die Beleuchtung abmontiert habe, da sie die großen Wagen doch in ihrer Summe bremsen. Meine S 3/6 in elektrischer Version von Märklin und auch die Echtdampfausführung wird bei fünf angehängten Wagen doch erheblich langsamer. Er meinte nur, die Wagen sind so wie ausgeliefert, mit Schleifer. Schon damals war ich erstaunt, wie seine Lokomotiven die Anzahl der angehängten Wagen den ganzen Tag problemlos zogen.

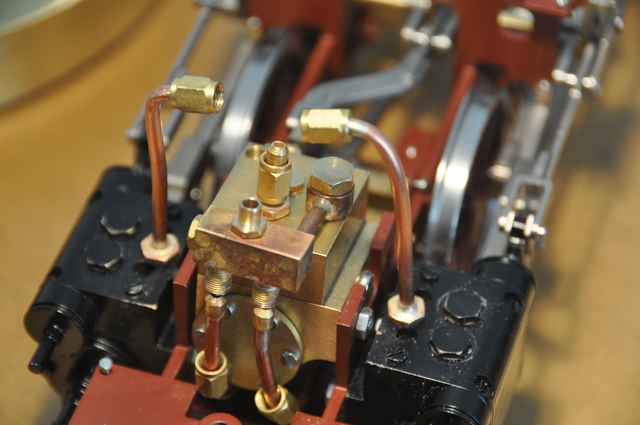

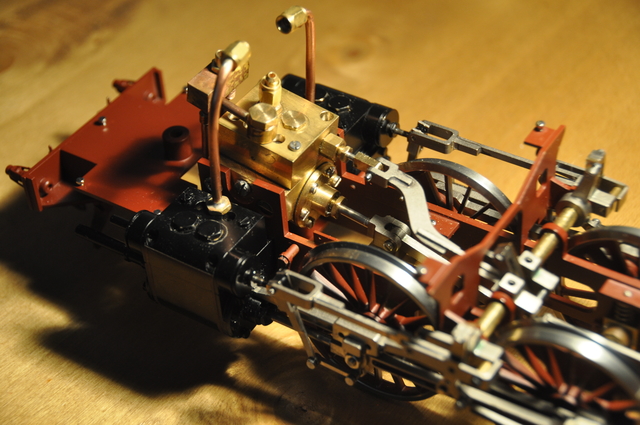

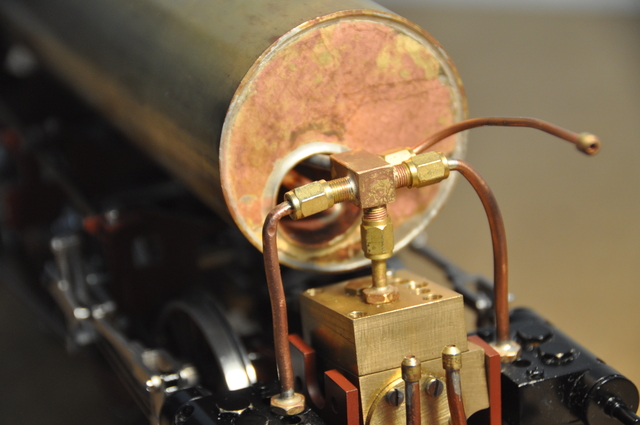

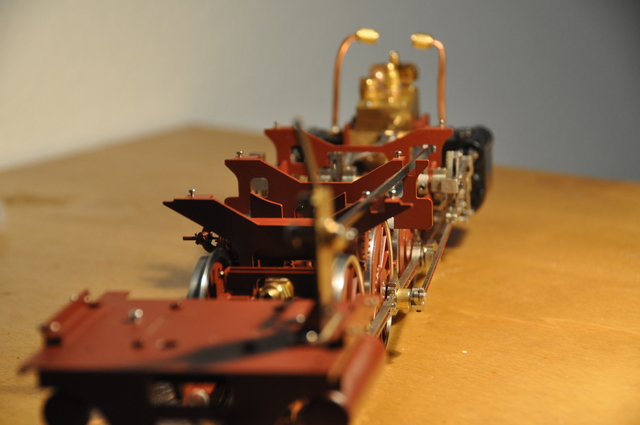

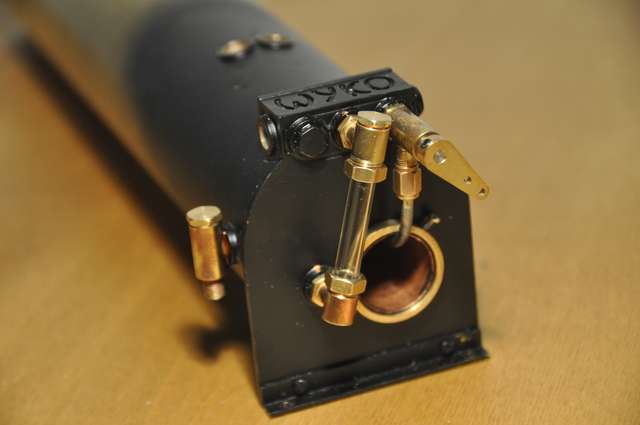

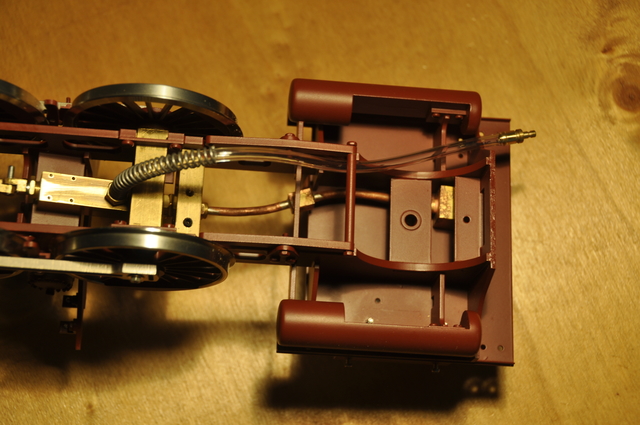

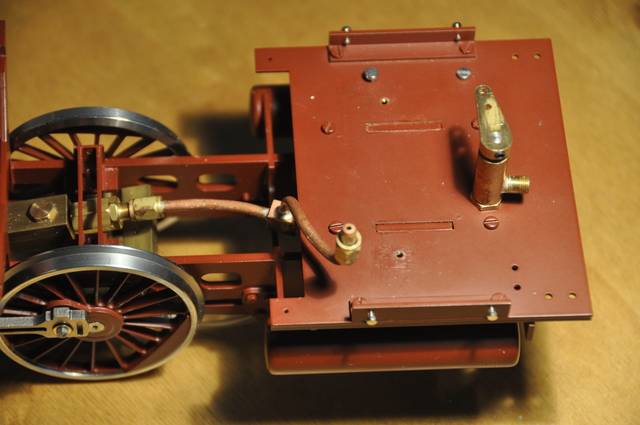

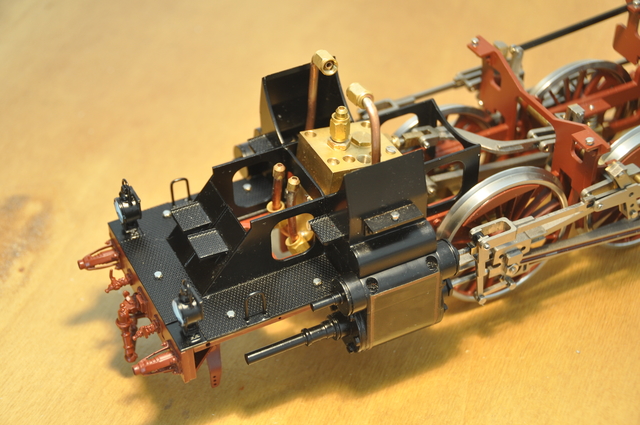

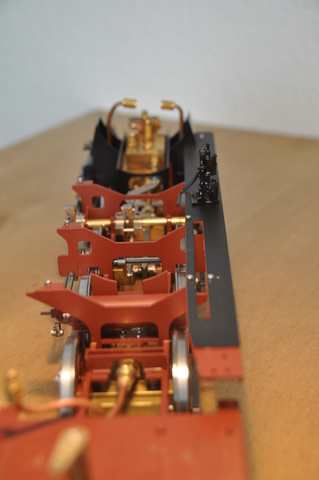

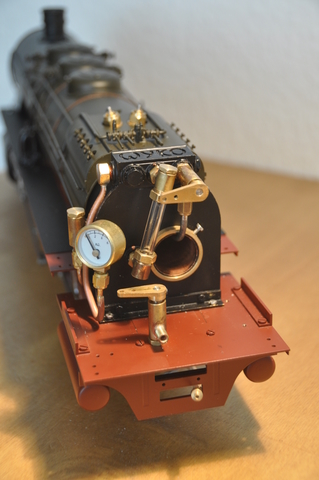

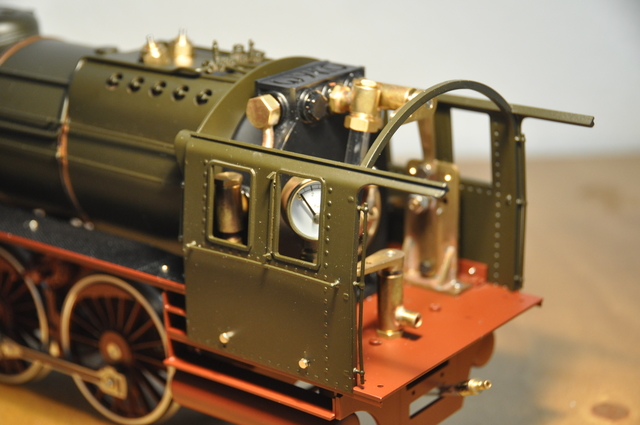

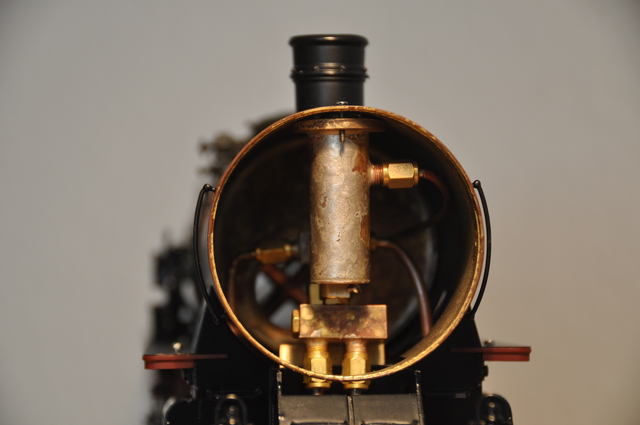

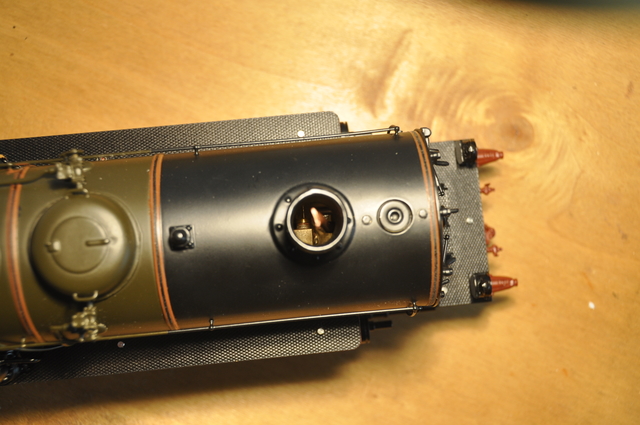

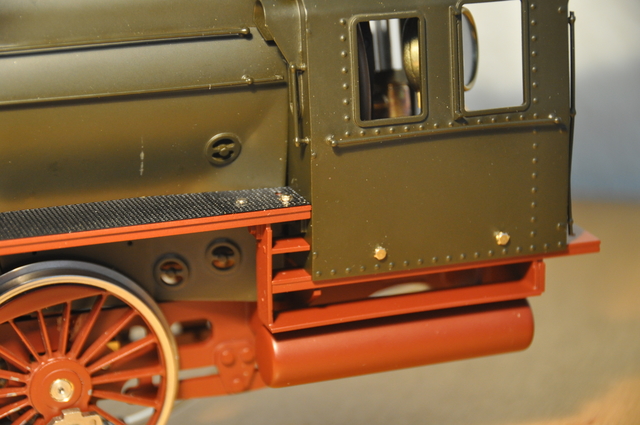

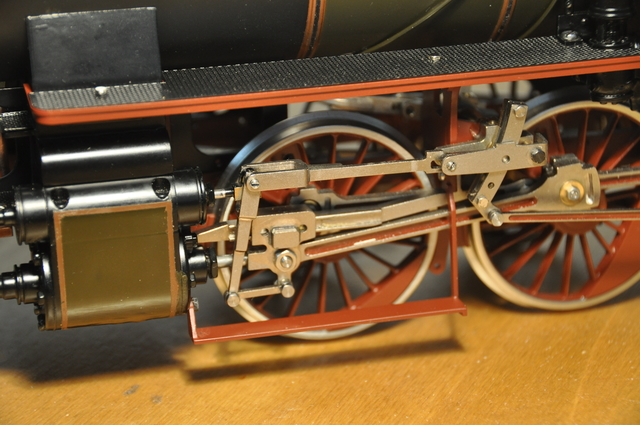

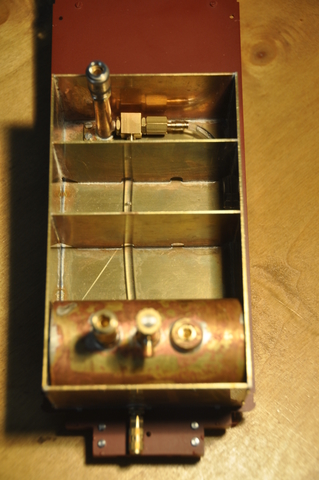

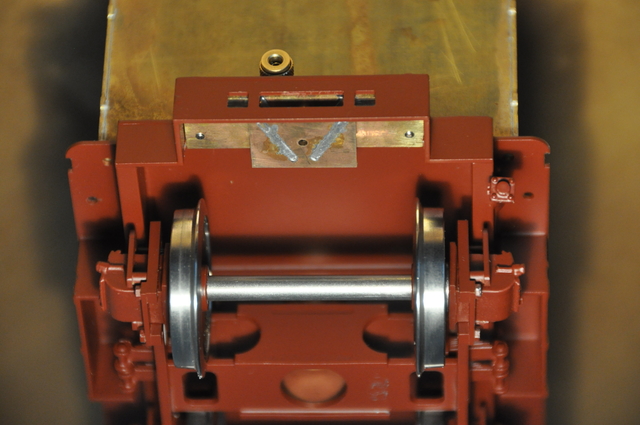

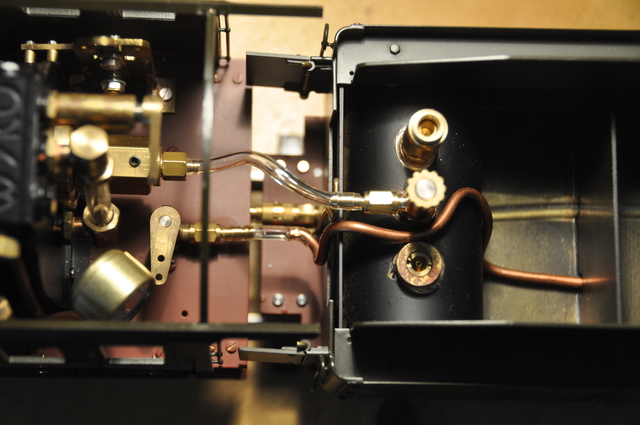

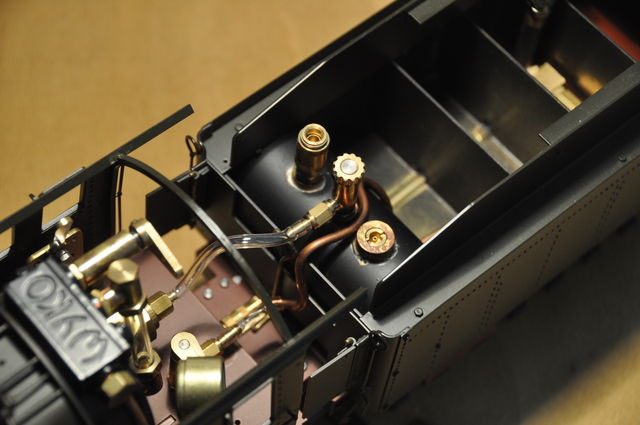

Deine Fotos zeigen, wie ich es von Herrn Wyrwich kenne, eine perfekte, robuste und schöne Echtdampftechnik.

Mit lieben Grüßen

Thomas

[/center]

[/center] [/center]

[/center] [/center]

[/center]

[/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center]

[/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center]

[/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center]

[/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center]

[/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center] [/center]

[/center]