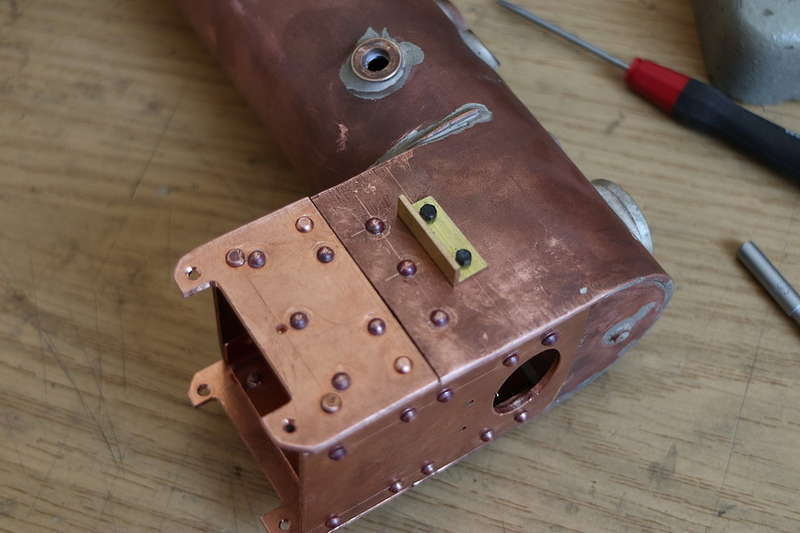

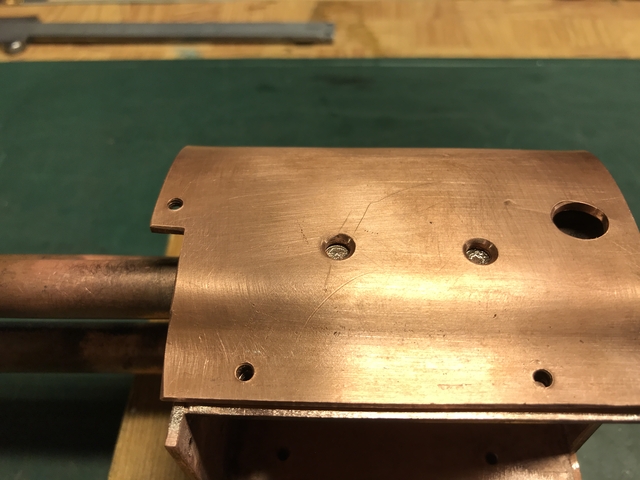

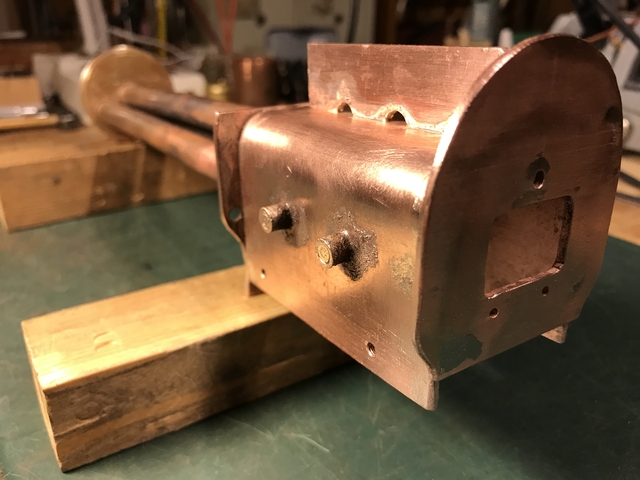

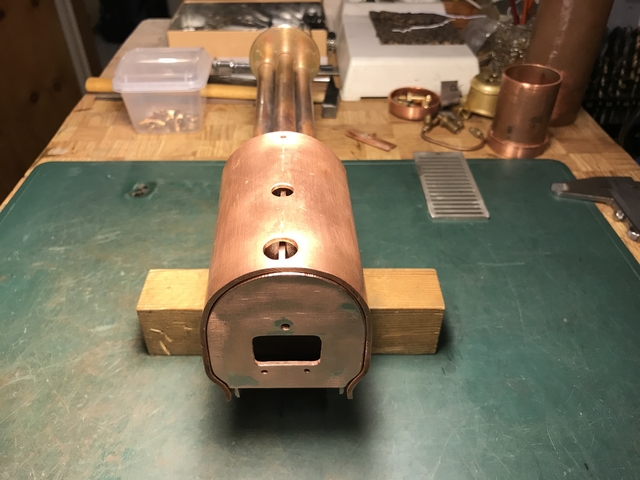

Die Feuerbüchse und der montierte Kessel

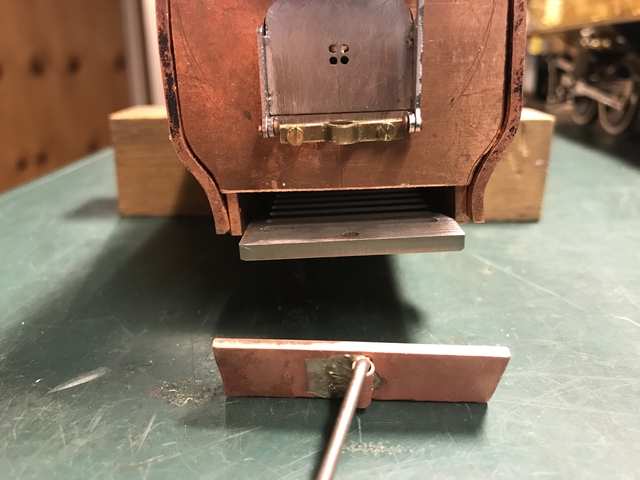

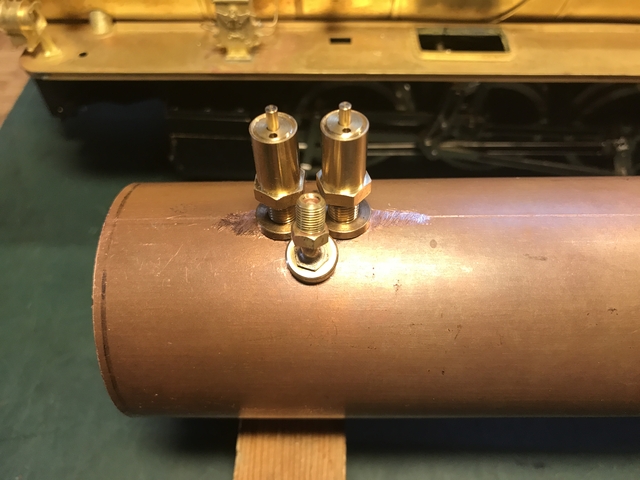

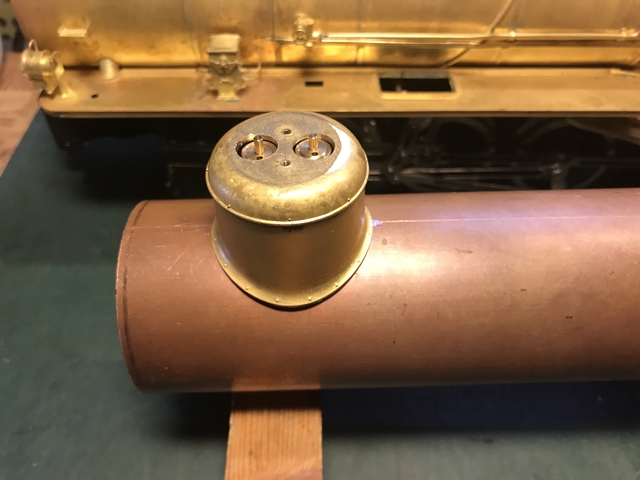

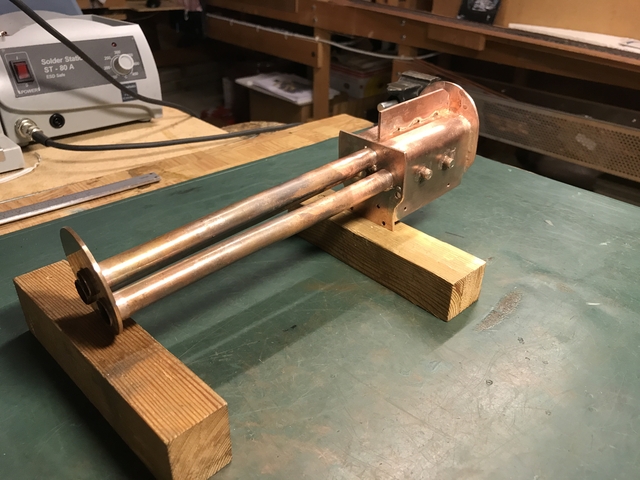

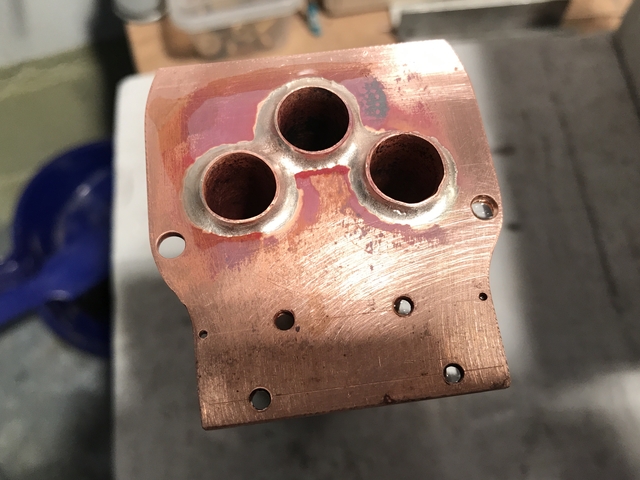

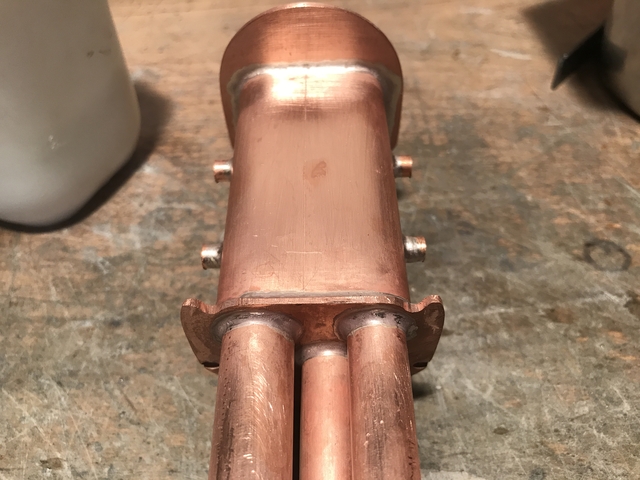

machten es nun möglich die letzten Anpassungen am Aussenkessel zu machen. Dabei musste verschiedenes mit dem Dremel bearbeitet werden. Am auffälligsten die Öffnung unter dem Trotoir welche es ermöglicht die Glutstärke optisch zu beurteilen und diese resp. den Rost falls es nötig sein sollte, von unten her mit einem Wekzeug zu bearbeiten. Der Innenkessel liegt nun auf der vorderen Stehkesselwand direkt auf dem Aluminium Aschkasten auf, welcher seinerseits direkt auf dem Rahmen aufliegt. Eine ideale Abstützung des Kesselgewichts auf den Lokrahmen. Als nächstens werden diverse Anschlüsse für Armaturen, Wasserstand, 2 Überdruckventile, Wasser für Hand- und Injektoreinspeiseung und eine Dampfentnahme für den Bläser definiert und dann am Kessel gebohrt.

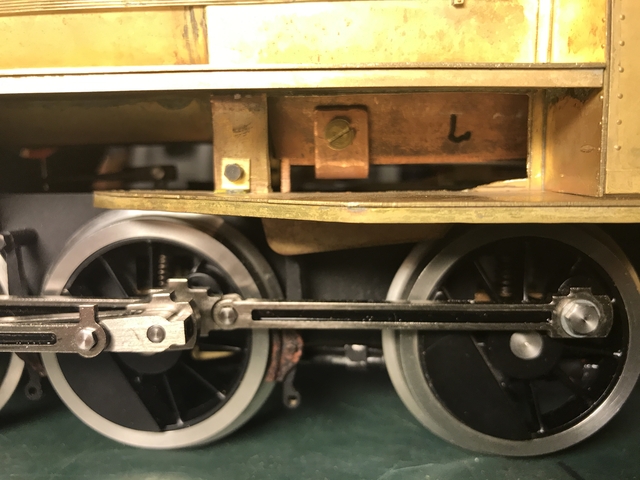

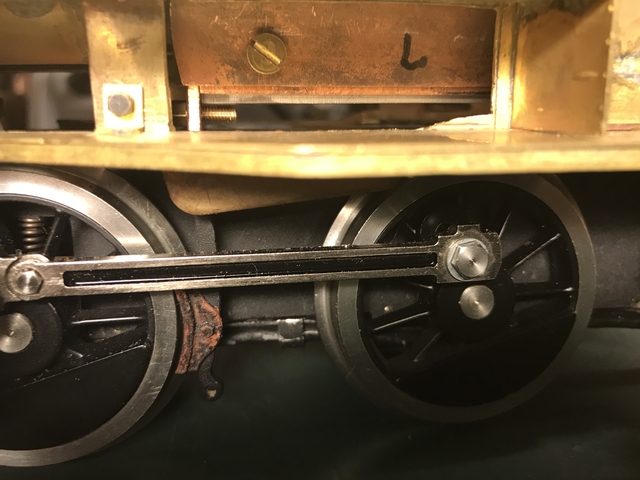

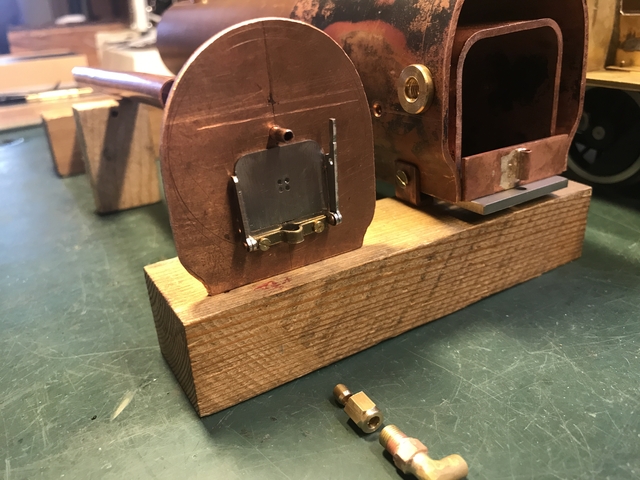

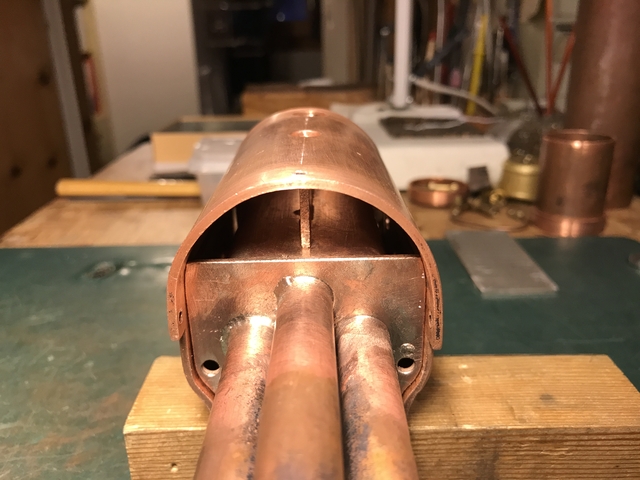

Stellprobe des Innenkessels im Aussenkessel

Man beachte die vordere Stehkesselwand (neben dem Winkel) welche den Innenkessel indirekt auf dem Rahmen abstützt.

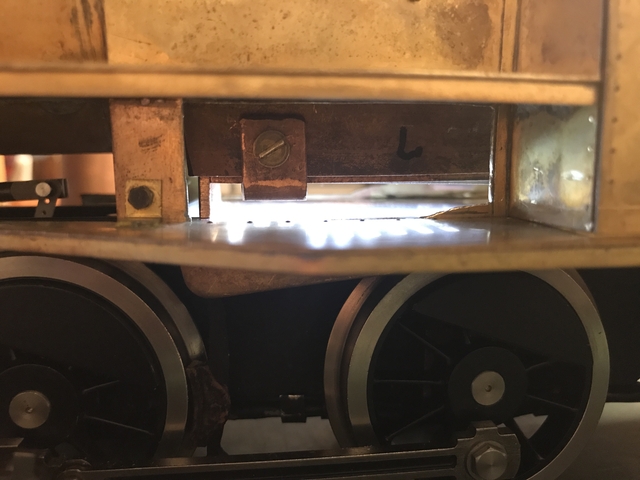

Taschenlampenlicht durch die Feuertüre. Durch diese Öffnung kann das Feuer beurteilt und nötigenfalls durch den Rost von unten her bearbeitet werden.

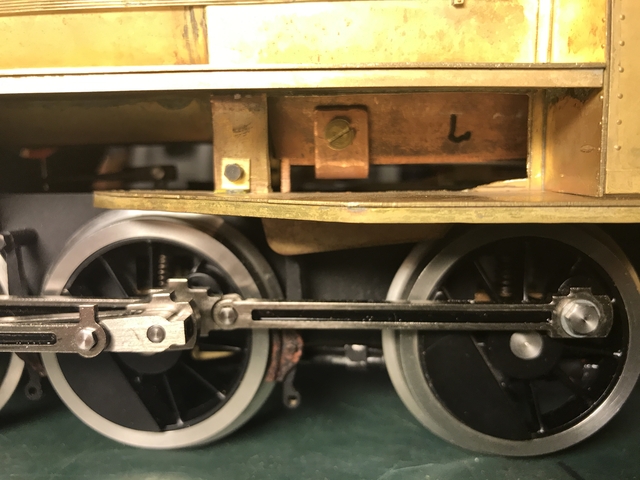

Der Aluminium Aschenkasten schützt die letzte Achse auch vor Hitze.

Langsam gefällt mir der Blick in den Führerstand.

Gruss Christoph