Hallo SchienenDampfer!

Nachdem sich Die ölfreie Echtdampflok - das Ende verschmutzter Gleise! zur Diskussionsrunde für und gegen den ölfreien Betrieb von Echtdampf-Loks entwickelt hat, habe ich mich entschlossen, einen neuen Thread aufzumachen, der sich ausschließlich mit dem Bau/Umbau und den Erfahrungen sowohl beim Bau als auch beim Betrieb beschäftigen soll.

Was alles getan werden muss, möchte ich anhand des anstehenden Umbaues meiner S12 in folgenden sieben Schritten zeigen.

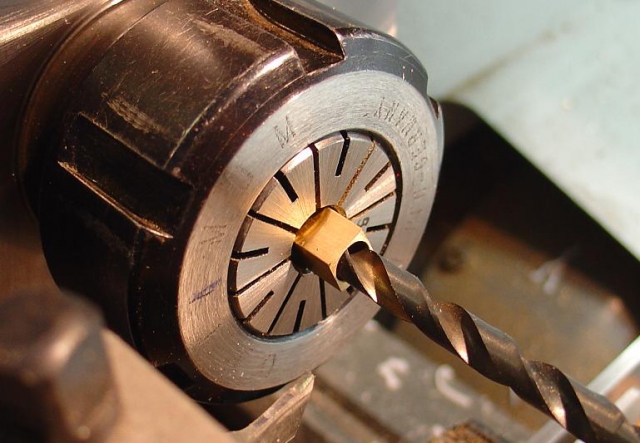

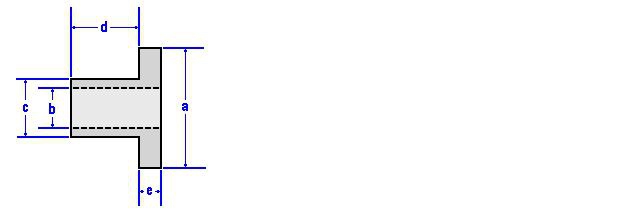

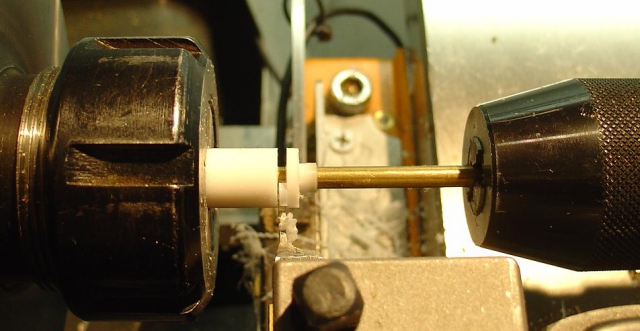

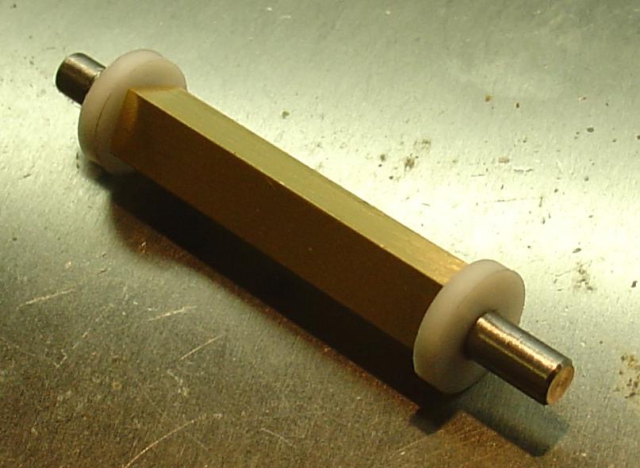

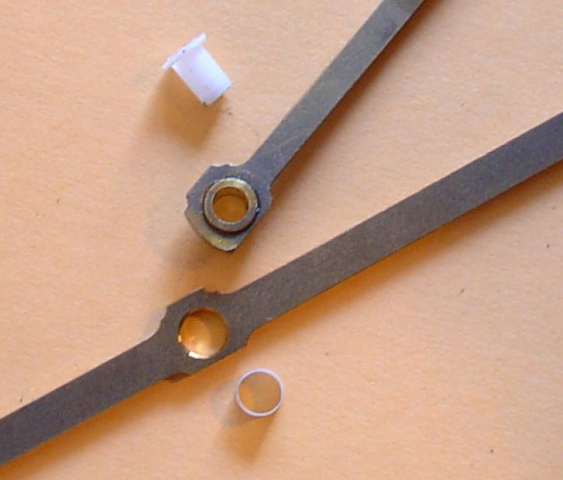

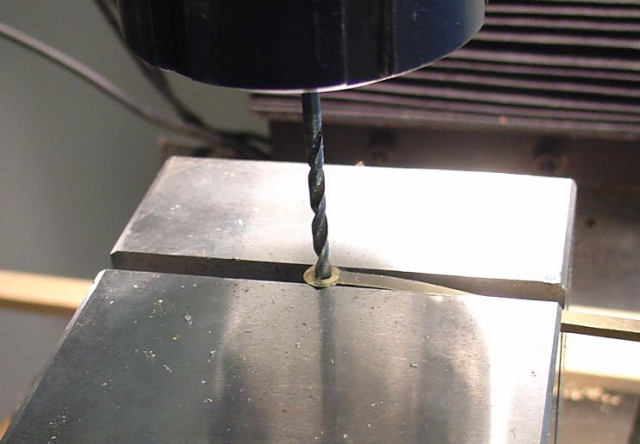

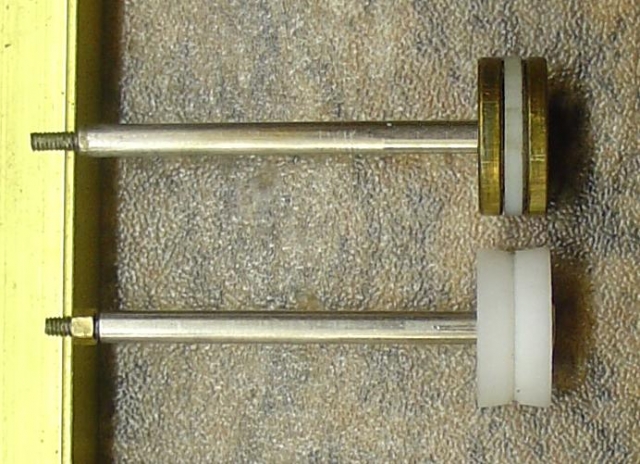

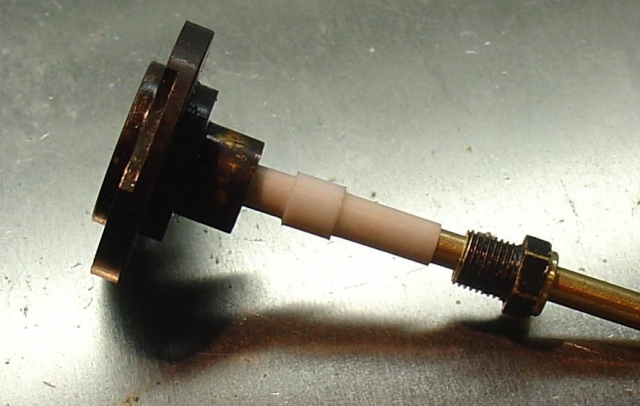

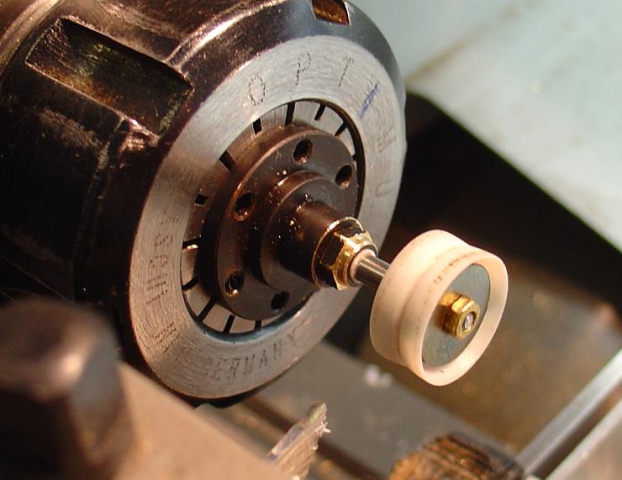

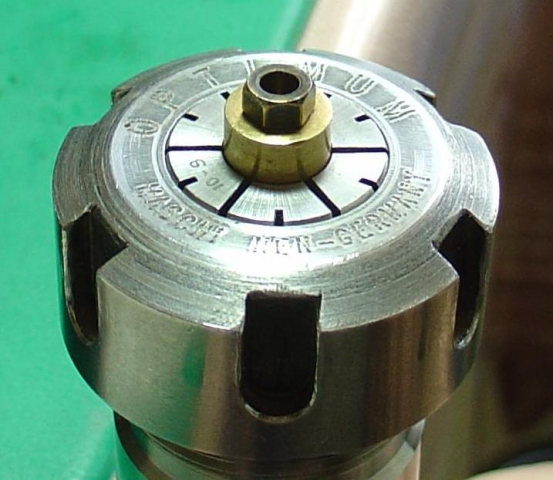

1. Radlager

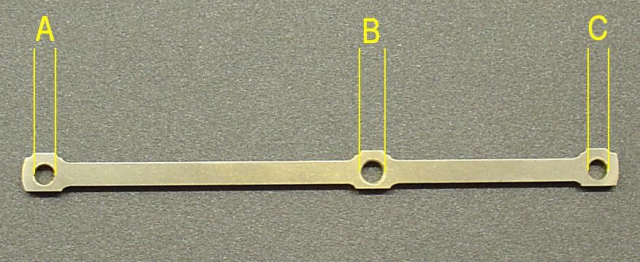

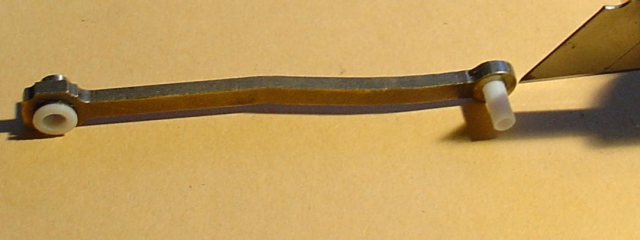

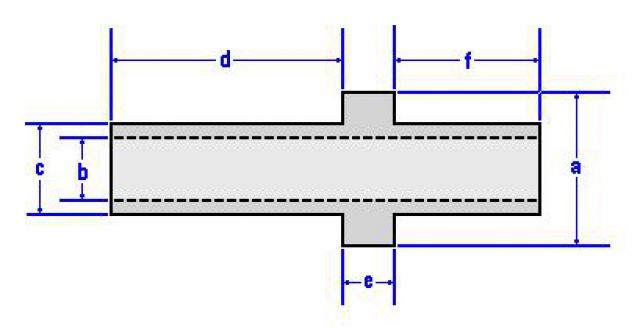

2. Gestänge

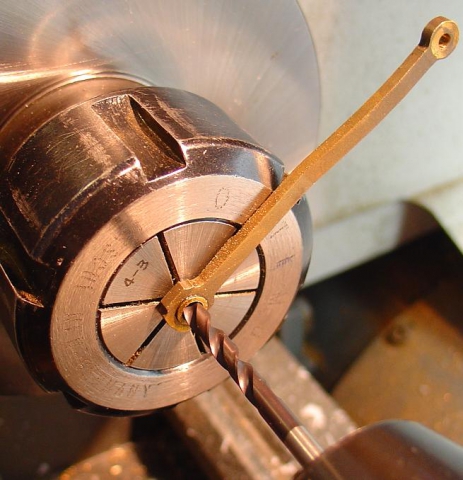

3. Steuerhebel

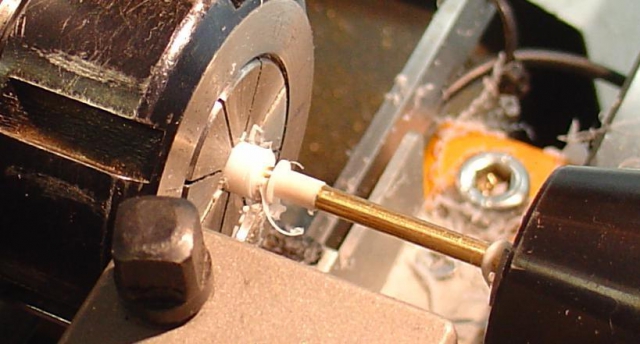

4. Kolben

5. Kolbenstangenführung

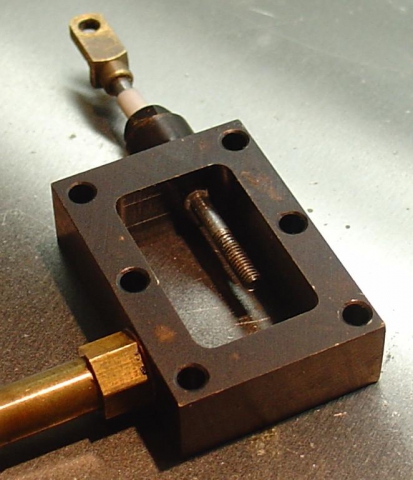

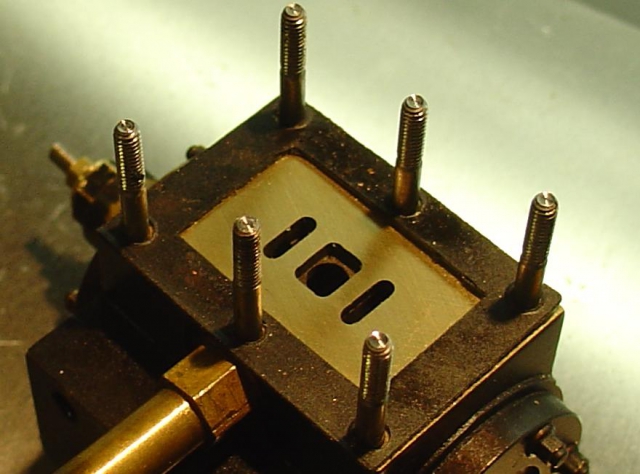

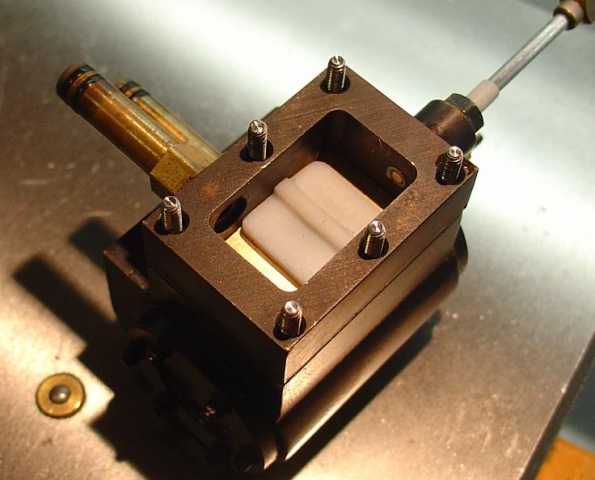

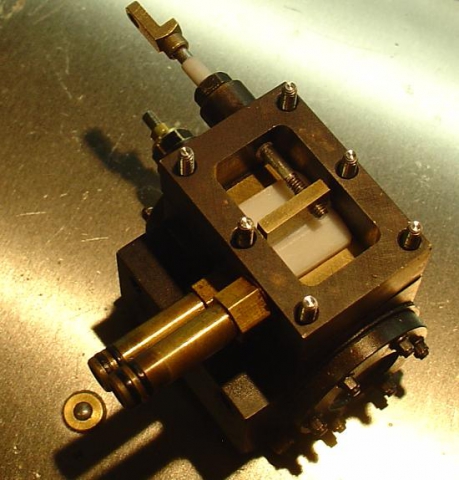

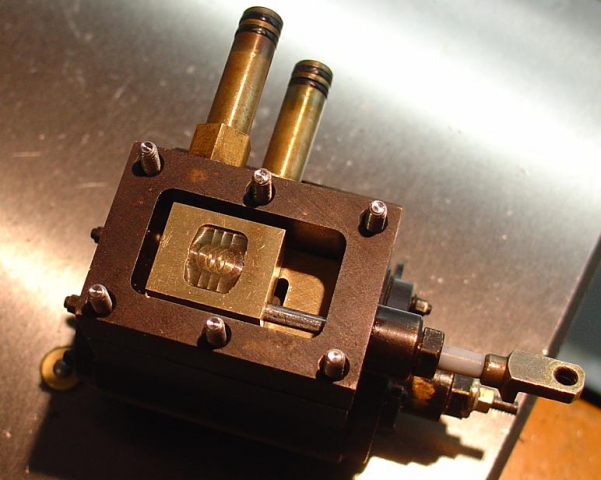

6. Flachschieberführung

7. Flachschieber

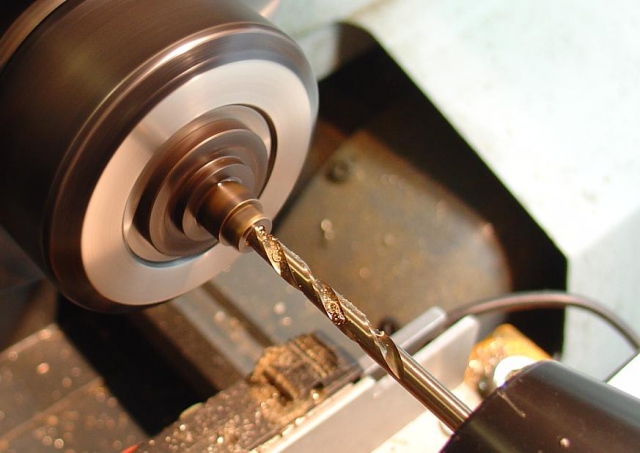

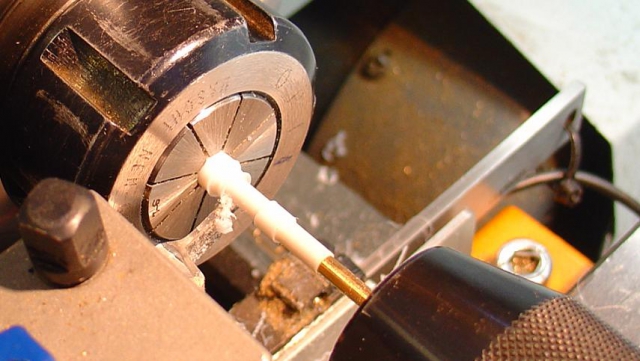

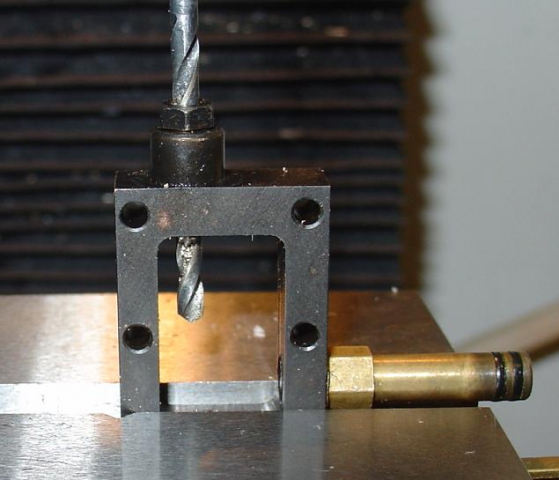

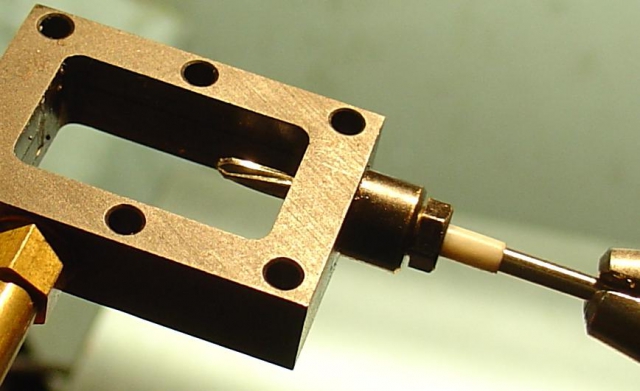

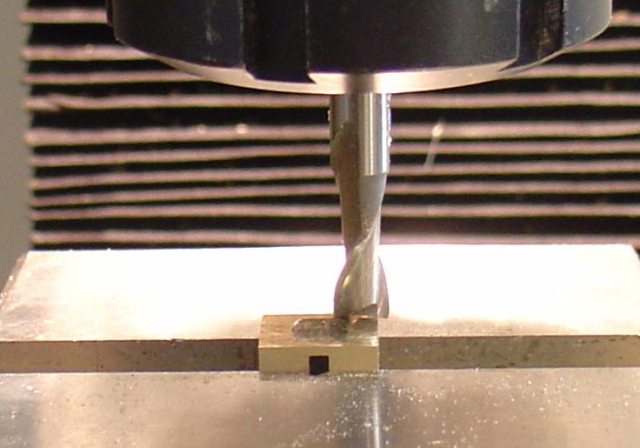

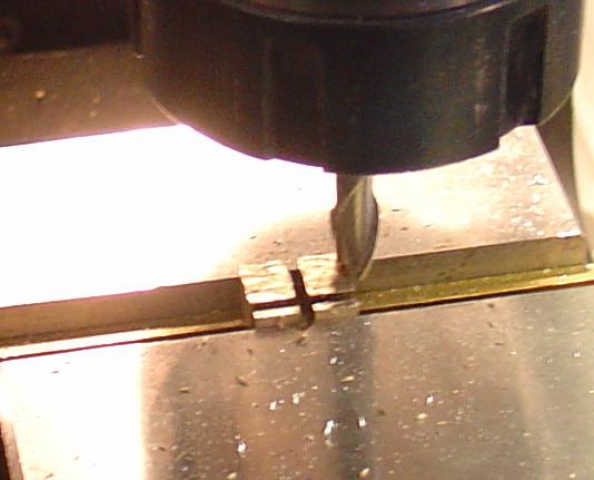

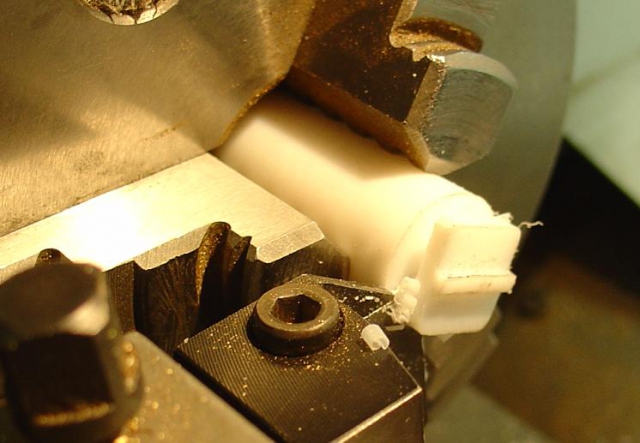

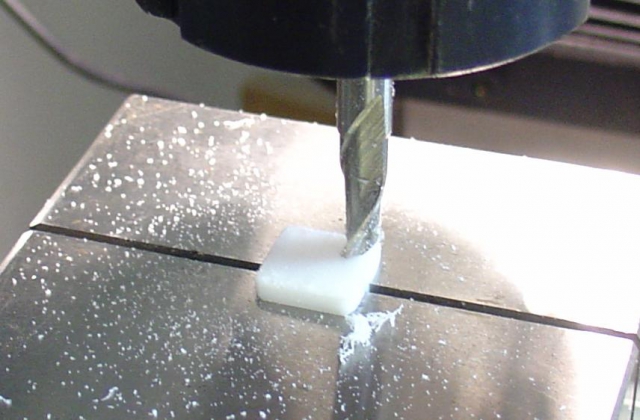

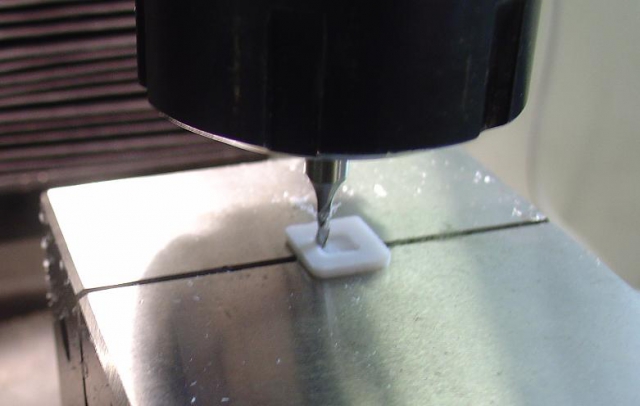

Die ersten Versuche von Friedl und Wolfgang haben gezeigt, dass es verschiedene Techniken gibt, wie man Teflon bearbeiten und einsetzen kann, und so werde auch ich versuchen, mit dem Material zurecht zu kommen und es werden vermutlich weitere Möglichkeiten dabei rauskommen - werden wir sehen ...

Teflon® is a registered trademark of DuPont