Unter dem Motto Jedes Ding hat zwei Seiten eine Lösung für die Entwässerungswellen bei den Zylindern System Regner. Unbestritten hat das ölfreie Fahren mit Teflon Vorteile, aber auch einen Nachteil. Dadurch dass kein Heissdampföl mehr verwendet wird, fehlt es als Dichtmittel bei den

Entwässerungswellen. Die blasen jetzt in der kalten Jahreszeit sehr extrem aus.

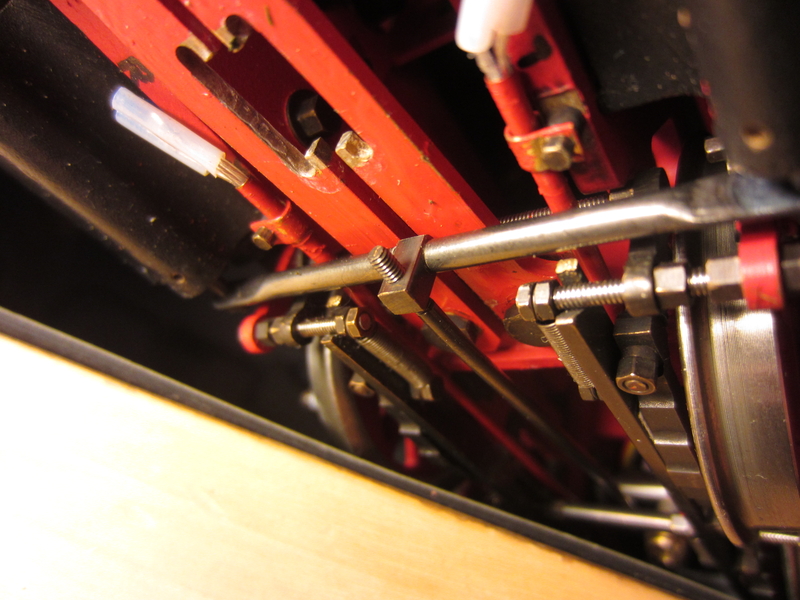

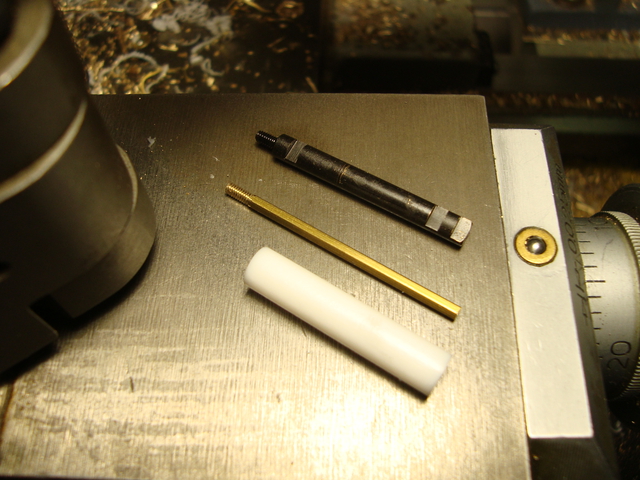

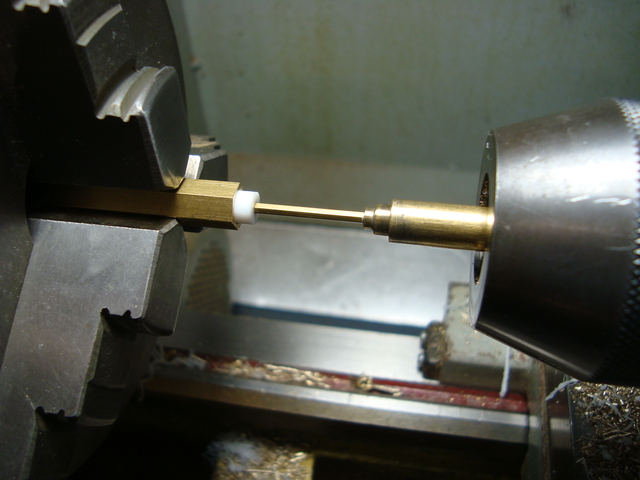

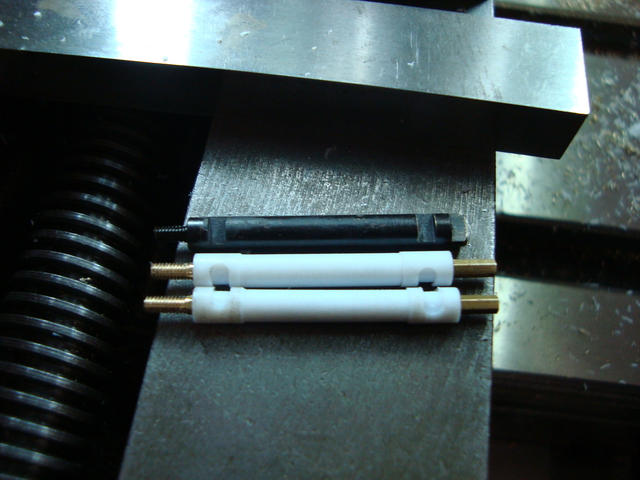

Ich habe eine gute und einfache Lösung entwickelt. Ich nehme für die neu anzufertigenden Wellen als Kern ein 2 mm Sechskantmaterial aus Messsing. An ein Ende kommt ein 2 mm Gewinde. Mit einem Hilfswerkzeug presse ich dann in das mit 1.9 mm vorgebohrte Teflonmaterial den Messingkern ein. Das ist eine sehr gute Pressverbindung zwischen den beidenWerkstoffen.

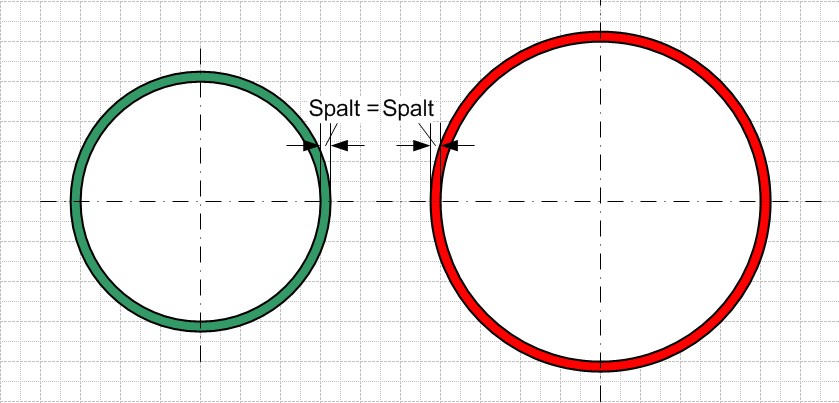

Dann wird zwischen den Spitzen das Teflon auf Durchmesser 3,97 mm abgedreht. Untermassig deshalb weil das Teflonmaterial ja unter wärmeeinfluss grösser wird. Dabei wird die Mitte der Welle ebenfalls gleich abgedreht. Dichten sollen ja nur die Aussenflächen. Analog habe ich mit dieser Methode auch schon die Wellen für 3mm Bohrung gemacht.

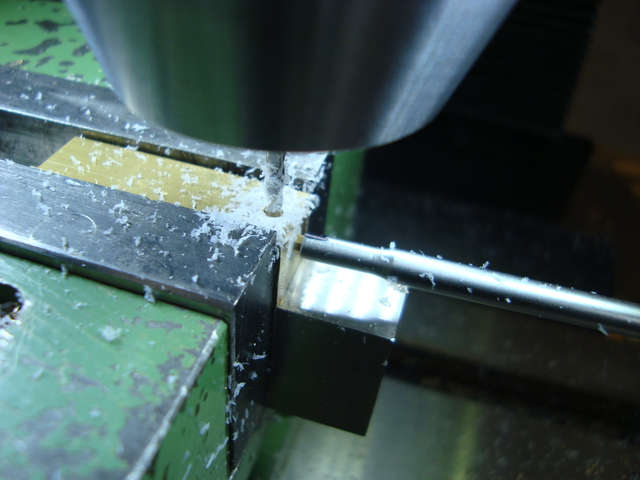

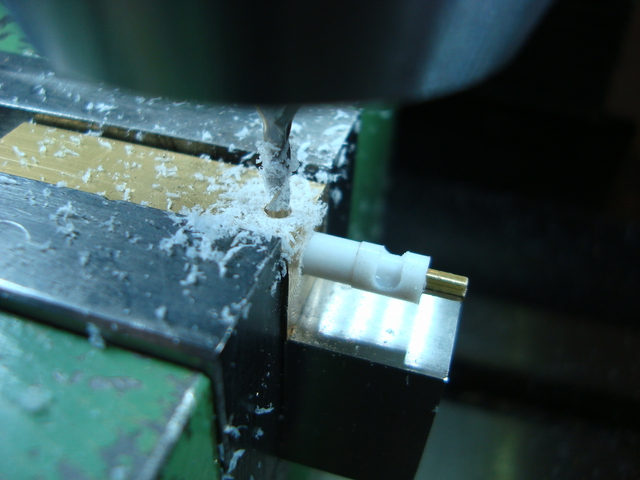

Zum Einfräsen der Schlitze habe ich mir dann eine kleine Hilfsvorrichtung angefertigt. Mit dem Messingteil gelingt dann das Ausarbeiten der Schlitze sehr einfach und sehr sauber.

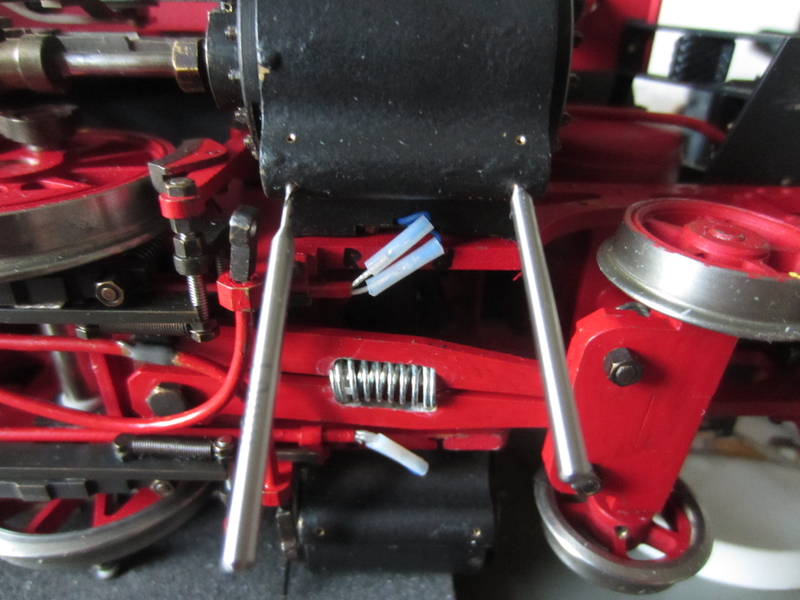

Ich glaube die Fotos sprechen für sich.

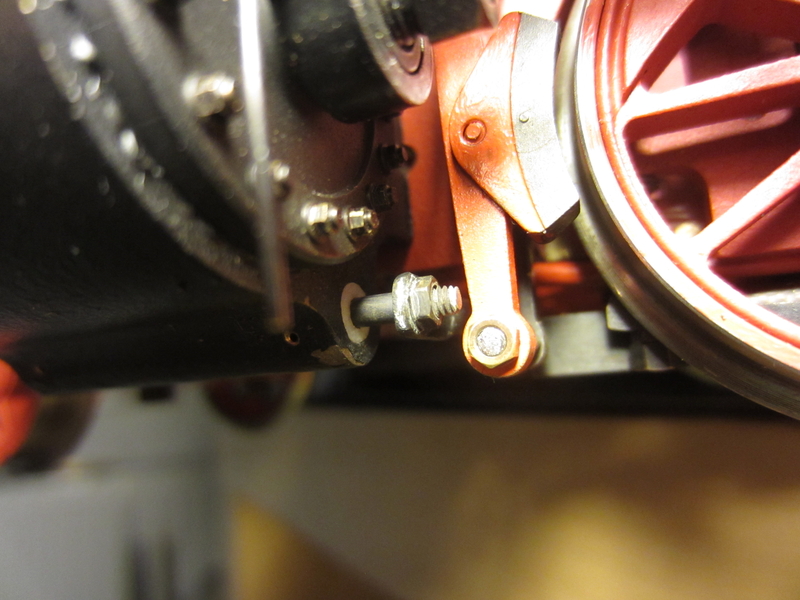

Montiert wird dann wieder wie gehabt.

VlG Friedl