Da hänge ich mich einmal ganz fresch an den Beitrag dran.

Ich komme ja aus der Mitfahrbahn-Ecke , also Spur 5" und 7-1/4".

Ich habe in meinem Leben schon einige Pumpen gebaut.

Die letzten beiden waren für Vereinskameraden. Eigentlich wollte ich keine mehr bauen, hab mich aber breit schlagen lassen.

Die Pumpen sind für Schmalspurlokomotiven auf einer 7-1/4" bestimmt.

Zunächst mal die Techn. Daten der Pumpen.

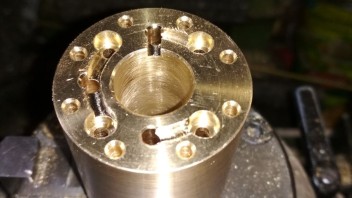

Dampfzylinder Ø 30 mm.

Wasserzylinder Ø 16 mm.

Hub 40 mm.

Fördervolumen je Doppelhub, ca. 15 cm³

Gesamtgewicht, ca. 1,7 kg.

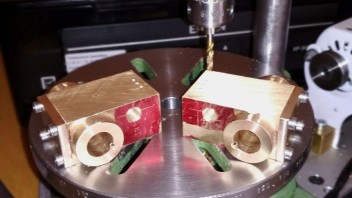

Bei der Gelegenheit wurden zwei, im Grunde identische, jedoch spiegelbildliche Pumpen gebaut.

Dampfzylinder, Wasserzylinder, Steuerblock und einige Deckel wurden aus Bronze gefertigt.

Zurüstteile wurden aus Messing und Ederlstahl gefertigt.

Der Dampfkolbenring ist ein Mantel-Kolbenringg mit Viton O-Ring unterstützung aus dem Industriebedarf.

Der Dichtring am Wasserkolben ist ein Viton O-Ring.

Die Dichtringe vom Schleuderkolben sind aus Teflon mit 1/10mm Übermaß gedreht und mit einem Cutter im Winkel von ca. 45° geschlitzt. Die darunter liegenden O-Ringe sind aus Vilon.

Drehen vom Dampfzylinder,

Bearbeiten vom Steuerblock.

Beide Steuerblöcke beim Gewinde schneiden.

Beide Dampfzylinder mit den Steuerblöcken verschraubt, später wurden die Schrauben durch senkschrauben ersetzt. Dampfzylindermatel ist schon über geschoben.

Kolbestange mit beiden Kolben und Deckel, sowie Laterne verbunden.

Um den Mantelkolbenring zu montieren, ist der Kolben zweiteilig gestaltet.

Pumpen-Oberteil zusammen gebaut.

Bohren der Wasserkanäle im eigentlichen Pumpenkörper.

Verbindungskanäle gefräst.

Aufbau und Montage vom Schleuderkolben. Es fehlt noch der Flachschieber.

Fortsetzung folgt.