Hallo

Forum,

mit dem Umbau auf die Axialkugellager habe ich die Fräse auch auf

CNC-Steuerung umgebaut und konnte endlich die ersten über CNC

gesteuerten Teile herstellen.

Umbau auf CNC

Beide Umbauten verliefen nicht ganz ohne Probleme, die sich

weniger aus Fehlern, sondern eher aus den Schwächen – nicht

Mängeln - der Maschine ergeben. Als Anhaltspunkt für ähnliche

Umbauten möchte ich euch gerne von einzelnen Punkten berichten.

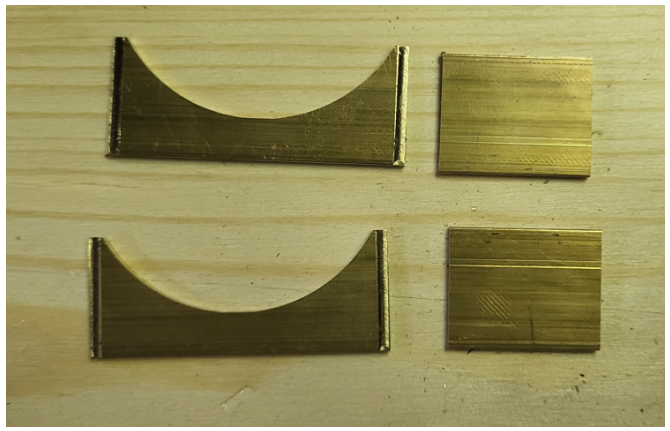

Anlaufbleche Axialkugellager

Das Erweitern der

Bohrungen in den Abschlussstücken auf 12 mm, um die Axialkugellager

auf die Wellen montieren zu können, ging mit einem Stufenbohrer

problemlos.

Ab

Werk wird der axiale Druck beim Anziehen der Mutter und beim

Verfahren des Tischs von den Abschlussstück und dünnen

Blechscheiben, die als Verstärkung zwischen Abschlussstücken und

Aluminiumprofil eingelegt sind, aufgefangen. Nach dem Umbau kann das

Abschlussstück nicht mehr unterstützen und der gesamte Druck lastet

nun nur noch auf den Blechteilen. Bei hohen Kräften können sich die

Blechteile verbiegen, so passiert beim Einstellen der Mutter. (Bild hier ohne Abschlussstück)

Abhilfe lässt sich gegebenenfalls durch den Ersatz der Blechteile

durch Teile aus härterem Material oder durch speziell gefräste

Aluminiumteile erzielen. Ich kann ja jetzt fräsen …

Schwergängige Welle

Beim Umbau musste ist feststellen,

dass die Welle der X-Achse bei meiner Maschine schwergängig ist.

Dies wird durch einen Höhenversatz der Spindelmutter verursacht,

über die der Tisch verfahren wird. Die Bohrungen für die Welle

fluchten also nicht genau mit der Mutter. Während das in der Mitte

des Verfahrwegs kaum merkbar ist, macht sich der Versatz am

jeweiligen Ende des Verfahrwegs sehr deutlich bemerkbar.

Falls

ich die oben genannten weichen Blechteile irgendwann durch andere

Teile ersetze, werde ich den Versatz in diesem Zuge

korrigieren.

Außerdem ist mir aufgefallen, dass die

Spindelmuttern an X- und Y-Achse aus Kunststoff sind – Verschleiß

und in der Folge nicht ausgleichbares Spiel sind hier

vorprogrammiert. Bisher läuft allerdings alles weitgehend

spielfrei.

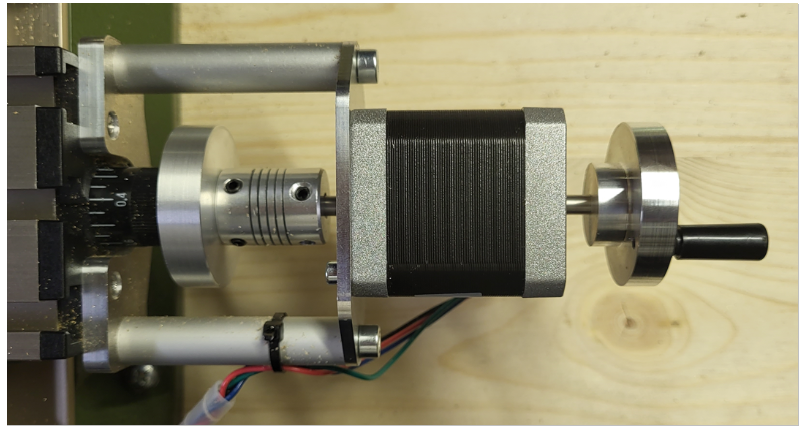

Befestigung der Halterungen für die

Schrittmotoren

Bei meinem Umbausatz werden die Halterungen

der Schrittmotoren durch lange Schrauben in dem Aluminiumprofil des

Tischs befestigt. Die Abschlusstücke bleiben dabei montiert und

sitzen zwischen Tisch und Halterung.

Das

funktioniert ganz gut, nur bei der X-Achse, die bei meiner Maschine

recht schwergängig ist, wird deutlich wie labil diese Art der

Befestigung ist. Beim manuellem Verfahren des Tischs, bewegt sich das

Konstrukt. Nicht, dass dies die Präzision einschränken würde aber

das Ganze fühlt sich schon sehr „weich“ an.

Ich weiß dafür keine perfekte Lösung. Vermutlich werde ich die

aber Fräse in Zukunft kaum noch manuell bedienen – da fällt mir

das gleich lautende Statement von Armin ein – wodurch die

Problematik entschärft wird. Wenn ich die X-Achse dann noch

leichtgängig hinbekomme, sollte das erledigt sein.

CNC-Steuerung

Meine Steuerung basiert auf Komponenten

aus einem Kit, die ich ein wenig verändert beziehungsweise angepasst

habe. Als Referenz und als Information für eventuelle ähnliche

Umbauten seit hier nur kurz die Materialliste genannt:

- 1 x Satz

Halterungen für X-, Y- und Z-Achse

- 3 x

Anschlusskupplungen für die Proxxon Handräder

- 3 x Flexible

Wellenkupplung

- 3 x Nema 17

Dual Shaft Schrittmotorer

-

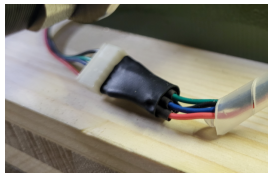

3

x JST PH Stiftleiste 6pol (die Dual Shaft Motoren habe ich nur mit

Kabel, nicht mit Stiftleiste gefunden; damit ich mit Standard-Kabeln

arbeiten kann, wurden die Stiftleisten an den Litzen angelötet)

-

3 x Kabel HX 2.54 4pol auf JST PH 6pol zur Verbindung der

Schrittmotoren mit dem CNC-Shield

- 1 x Arduino Uno

- 1 x CNC-Shield

- 3 x A4988

Treiber

- 1 x Buchse für

Hohlstecker 5,5 x 2,5 mm

- 24 VDC / 5 A

Schaltnetzteil

- USB Kabel zur

Verbindung des Arduino Uno mit einem PC

- Kleinteile die

man ohnehin hat (Litze, Schrumpfschlauch, Schrauben, etc.)

Auch für NEMA

23 Motoren gibt es Halterungen oder Umbausätze zu kaufen. Ich habe

mich allerdings bewusst für die leichteren NEMA 17 entschieden, weil

ich den Koordinatentisch aus Aluminium nicht noch mehr belasten

wollte.

Softwareseitig

arbeitet die Steuerung mit GRBL 1.1 und auf dem PC läuft Estlcam 11.

Abgesehen von einem

von mir seitlich versetzt aufgesteckten Schrittmotor-Kabel und

einigen anzupassenden Einstellungen liefen Hardware und Software

sofort.Die Estlcam Software

stellt aus meiner Sicht alle notwendigen Funktionen zur Verfügung

und macht durch die Hints, die beim Hovern der Maus über den

jeweiligen Einstellungen ausführliche Helfestellungen geben, auch

für mich als Neuling den Einstieg in die CNC-Fertigung sehr einfach.

Obwohl kostenlos einsetzbar, werde ich die 49 EUR für einen Satz

privater Lizenzen gerne zahlen.

Da die A4988 Treiber

zur Zeit nur passiv gekühlt werden, habe ich den maximalen Vorschub

auf 120 mm/min und den Vorschub beim Fräsen auf 30-60 mm/min stark

reduziert. Das kann so nicht bleiben weil nicht nur die

Bearbeitungszeit dadurch steigt, sondern auch weil die Abnutzung des

Fräsers durch die lange Zeit, die er im Material eingetaucht ist,

ansteigt. Trotzdem bin ich erst einmal vorsichtig, damit mir die

Treiber nicht abrauchen.

Eine der anstehenden Arbeiten

ist die Anfertigung von Frontplatten für ein Gehäuse, in dem ein

Lüfter dann für die Kühlung der Treiber sorgen wird. In das

Gehäuse kommen dann auch ein Notausschalter und Anschlüsse für

Werkzeuglängenmessung, Tastplatte und zukünftige Endschalter, die

ich zur Zeit noch nicht verwende.

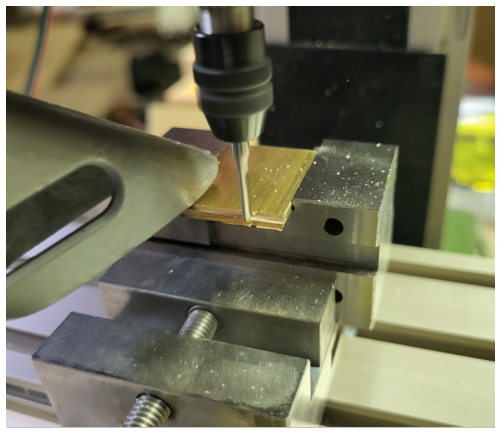

Erste Arbeiten

Meine Begeisterung

für die kleine Fräse hat sich mit der CNC-Steuerung exorbitant

erhöht.

Allerdings traten

bei ersten Werkstücken immer wieder Schwierigkeiten auf, bei denen

ich nur knapp Beschädigungen oder der Produktion von Ausschuss

entgangen bin. Das alles wohlbemerkt obwohl technisch alles

einwandfrei funktioniert! Tatsächlich waren die Ursachen

Bedienfehler und Nachlässigkeiten.

Um nur exemplarisch

einige Beispiele zu nennen:

- Nach dem

Antasten vergessen im Fräsprogramm den Nullpunkt entsprechend zu

setzen. Das ist mir mehrfach passiert, hätte in einem Fall fast ein

Loch im Schraubstock produziert und in einem anderen vermutlich den

Fräser gekostet.

- Fräsreihenfolge

so blöd definiert, dass das Teil vor Bearbeitungsende nicht mehr

fest genug eingespannt war.

- Fräser

gewechselt und die Höhe nicht neu angetastet.

Wenn aber alles

richtig eingestellt ist, produziert die Fräse für meine Zwecke

perfekte Teile. Die Maßgenauigkeit liegt im Bereich von 1/10 mm bei

ausgezeichneter Wiederholgenauigkeit. Gerade bei der Anfertigung von

mehreren gleichen Teilen macht das richtig Laune.

Auch

Einfräsungen sind nun durch die kugelgelagerte Z-Achse erheblich

präziser.

Fazit des CNC-Umbaus

Wie bereits erwähnt,

arbeite ich schon jetzt nicht mehr über die Handräder sondern fast

ausschließlich über die CNC-Steuerung. Hätte ich nochmals zu

entscheiden, würde ich auf Dual Shaft Motoren verzichten und Motoren

mit einseitiger Welle, dafür aber mit JST-Stiftleiste einsetzen.

Der Schritt von

Handwerkzeugen zu einer Fräsmaschine hat für mich bereits

Möglichkeiten erschlossen, die mir zuvor verschlossen waren. Mit der

CNC-Steuerung vervielfachen sich aber nochmals die Möglichkeiten der

kleinen Fräse. Ein für mich wichtiger Aspekt ist auch, dass meine

inzwischen etwas eingeschränkte Sehkraft nicht mehr das Ergebnis

beeinflusst, sondern die Maschine das produziert, was ich im Programm

vorgegeben habe.

Aktuelle Einschätzung

Nachdem ich nun

einige Erfahrungswerte mit der MF70 habe, kann ich sie nach wie vor

als Einsteigermodell nahezu uneingeschränkt empfehlen. Natürlich

hat sie Beschränkungen. So würde die Bearbeitung von Stahl die

Grenze der Leistungsfähigkeit überschreiten und große Teile sind

nicht ohne weiteres zu bearbeiten. Die Anfertigung von kleinen

Messingteilen funktioniert aber ausgezeichnet.

Man muss sich dabei

vor Augen halten, dass die Fräse gerade einmal 250 EUR gekostet

hat und es sich selbst mit dem CNC-Umbau und dem Umbau auf

Axial-Kugellager gerade mal um Gesamtkosten von 450 EUR handelt –

alle Werkzeuge und Zubehör wie Fräser, Schraubstöcke, Absaugung,

etc. und natürlich den Laptop für die Steuerung mal außen vor

gelassen.

Selbst bei der

eventuellen späteren Anschaffung einer größeren Fräse kann ich

kleine Teile oder Beschriftungs-Schilder damit sehr gut anfertigen.

Die Größe oder eher die Kleinheit der MF70 erlauben es dann, sie

nach getaner Arbeit mitsamt der Montageplatte einfach ins Regal zu

stellen.

Mir ist klar, dass

die Ergebnisse meines Einstiegs in die maschinelle Fertigung bei

manchem Forenmitglied nur ein ein Lächeln hervor rufen werden.

Vielleicht geben aber meine Erfahrungen dem einen oder anderen

Einsteiger Hinweise auf Probleme oder Fehler, die dann möglicherweise

von vorne herein vermieden werden können.

Viele Grüße

Werner