Hallo Forum,

wie ich auch in meiner Vorstellung im Forum dargestellt hatte, interessiere ich mich für die Oberrheinische Eisenbahn-Gesellschaft und daher natürlich auch für deren Fahrzeuge.

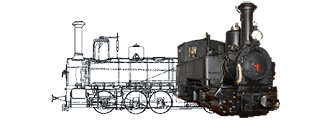

Mein aktuelles Projekt ist der Aufbau einer Echtdampflok, die der OEG 56 möglichst nahe kommen soll. Diese 1886 von der Maschinenbau-Gesellschaft Karlsruhe gebaute Bn2t-Lok existiert auch heute noch und kann im Technoseum in Mannheim besichtigt werden.

Meine modellbauerischen Möglichkeiten sind mangels eines umfangreicheren Maschinenparks begrenzt und die Modifikationen mögen manchen Forumsteilnehmern daher trivial erscheinen. Dennoch möchte ich den Umbaubericht mit euch teilen, nicht zuletzt, um aus Anregungen und Kommentaren Ideen für Verbesserungen zu gewinnen, aber auch um möglicherweise ein paar Ideen in das Forum einzubringen.

Wie aus dem Titel des Themas zu entnehmen, hatte ich als Basis das Modell Regner Frieda auserkoren, dessen Abmaße, Gehäuse und grundsätzlicher Aufbau bereits sehr nahe an die OEG 56 heran kommen.

Zwischenzeitlich sind die Arbeiten an der Lok bereits bis zur kompletten Demontage und der Bearbeitung einzelner Baugrupppen fortgeschritten. Für den gesamten Umbau habe ich etwa ein halbes Jahr angesetzt, ohne mir eine genaue Deadline zu setzen. Ich werde für die die einzelnen Bereiche, auch die bereits umgesetzten, jeweils einen gesonderten Post in diesem Thema einstellen.

Über eure Kommentare und Verbesserungsvorschläge zu den Arbeiten würde ich mich sehr freuen.

Viele Grüße

Werner