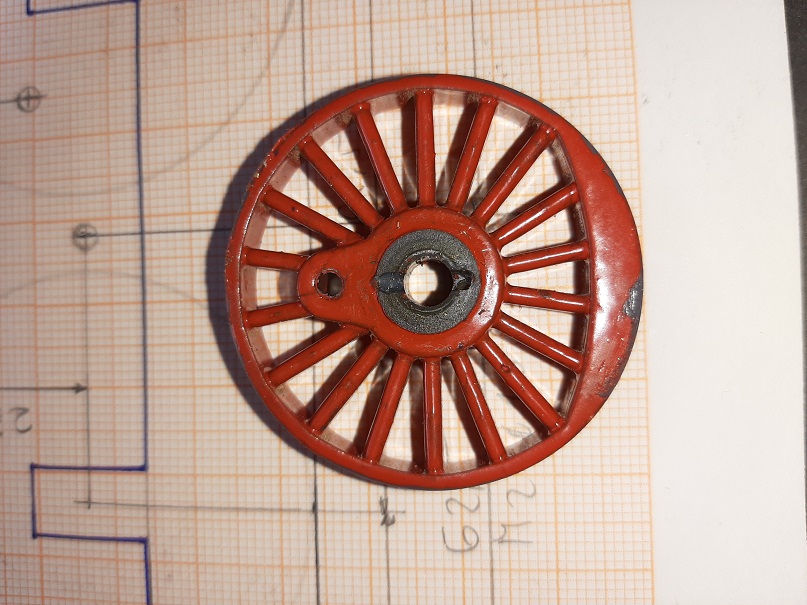

Ich denke eine einfache Methode gut hitzbeständige Speichenräder aus Stahl zu machen, könnte sein sie einfach aus 6-7mm (fuer Spur 1 & 2) Stahlblech schneiden, und danach fertig drehen. Ich habe es nicht genau untersucht, aber ich glaube das könnte weniger kosten als gegossene Rohlinge kaufen. Auch viel billiger als 3D Druck aus Stahl (oder Aluminium). Hier denke ich von ein Kohlegefeuertes modell, wo die Räder vielleicht recht heiss werden kann, sonst denke ich das man gut Radsternen mit ein normales 3D "Wurstleger" mit aufgeklebte Metallradreifen gut nuetzen kann, was ja schon fruher hier diskutiert wurde.

Möglicherweise ist wasserschneiden besser als laserschnitten, da ja die Speichen recht dunn sein wäre, und deswegen könnte auch die extreme Wärme bei laserschnitten die Speichen verformen?

Was denken Sie? Hat jemand Erfahrungen die relevant sein könnte?

Andere Ueberlegungen;

- Ich denke auch das die Kosten in der Praxis auch niedriger werden, wenn man auch Blechteile fuer Rahmen, Gehause, Kessel usw gleichzeitig bestellt.

-Es ist auch nicht billig und einfach fuer mich als Hobbyist, nur unkonfektioniertes Material zu kaufen. Das Materialkauf bekomme ich bei eine Werkstatt wahrscheinlich zum niedrigen Preis zusammen mit dem Schneiden - es kann gut sein das sie schon passende Materialen zu hause haben!

-Ich weiss nicht, aber wenn man eventuell auch Kupfer- und/oder Messingblech zuschnitten will, muss es mit wasserschneiden statt laser gemacht werden? Ich glaube ich habe sowas einmal gehört?

Vergleichbare alternativen - etwa einiger Massen. Vielleicht mehr als so wie so Kostenvergleichen.

-Walsall Engineering. Gussrohlinge oder gedreht, oder sogar auch ein- oder beidseitig isoliert! https://www.walsallmodelindust…eel_casting/?k=:::1116837 Britische Pound 8 bis 48 !

-Eine BR55 Rad aus Stahl von Shapeways Shop Plastic so 8Euro, Stahl so 56 Euro

-Regner , kein Auswahl, aber ZWEI Stueck fuer so 38 Euro. (! ![]() ! Manche andere Anbiter denken wohl das man auch "Dreirad" Fahrzeuge bauen willst?

! Manche andere Anbiter denken wohl das man auch "Dreirad" Fahrzeuge bauen willst? ![]() ) https://www.regner-dampftechnik.com/product-page/kuppelrad

) https://www.regner-dampftechnik.com/product-page/kuppelrad

- Slaters Plasticard bieten eine grosse Auswahl Achsen mit zwei Räder an. (Kein Dreirad hier. ![]() )Sehr durchgedacht, mit 90 grad Versetzung "eingebaut". Plastik radsterne + metall Lauffläche, alles in gute Qualität! Niemals habe ich jemand uber diese Räder und Achsen geklagen hört. Aber fuer Echtdampf? Bedingt möglich, werde ich sagen! So 30 Britische Pfund / Achse. https://slatersplastikard.com/…auge1/1_32ScaleWheels.php

)Sehr durchgedacht, mit 90 grad Versetzung "eingebaut". Plastik radsterne + metall Lauffläche, alles in gute Qualität! Niemals habe ich jemand uber diese Räder und Achsen geklagen hört. Aber fuer Echtdampf? Bedingt möglich, werde ich sagen! So 30 Britische Pfund / Achse. https://slatersplastikard.com/…auge1/1_32ScaleWheels.php

Jezt denken Sie von mir "Der man ist aber wenig verruckt, eine Lokomotive ist doch nicht alleine Räder auf Gleisen?!?"

Das ist bestimmt Wahr. Nur als mein Traum von ein Echtdampflok begonnen hat, als ich als 13 Jahre alt das Aster Schools Class in 1976 gesehen hat (und verstanden hat, ich konnte das Geld bestimmt nicht schaffen), hat die herstellung von Speichenrädern sehr fruh mich engagiert. Das war die Ursache das ich etliche experimente mit das Giessen von Metall gelernt gemacht habe, und angefangen Metallmischungen versuchen zu verstehen. (Und Materialenurkunde uberhaubt... so zu sagen bestimmt "nerd" geworden... ![]() ) Und Metall drehen zu lernen. Aber beruflich habe ich wenig praktisch gemacht.

) Und Metall drehen zu lernen. Aber beruflich habe ich wenig praktisch gemacht. ![]() Beruflich ist das alles unphysikalisch geworden. Dann sind Fertigmodelle von Regner/Märklin oder ein Aster P8 Bausatz gute Lösungen um sein Mechanikerhertz zu Wärmen!

Beruflich ist das alles unphysikalisch geworden. Dann sind Fertigmodelle von Regner/Märklin oder ein Aster P8 Bausatz gute Lösungen um sein Mechanikerhertz zu Wärmen! ![]()

Aber! Ich will gern meine ursprungliche Projekt nach so 45 Jahren realisieren!* Und ja, man braucht mehr als Räder allein, doch... ![]()

![]()

*Eine sehr erfolgreiche Schwedische zweicylinder innentrieb 4-6-0 tender lokomotive, gebaut ab 1910. Vorbild habe ich damals gewahlt um komplizierte Steurungen zu vermieden. Heutzutage denke ich das man sogar eine doppelwirkende ozillierende triebmachine einbauen kann. Dazu soll man sehr schöne - und ziemlig / gut einfach lange Personenwagen aus Holtz bauen. Hat Märklin in HO auch aus echtholtz ausgelegt, da die ja so sehr schön sind und es einfach zu machen ist.